Очистка парафина бизнес идея

Полиэтиленовые воски представляют собой синтетические соединения, свойства которых максимально приближены к пчелиному воску. Получают их, как правило, по технологии высокотемпературной деполимеризации. В качестве сырья используется полиэтилен высокого давления. Для его изготовления используют радикальную полимеризацию в присутствии кислорода и пероксидных соединений. Поскольку в процессе задействуются высокие температуры и давление (порядка 200-300°С и 100-350 МПа), материал и получил название полиэтилен высокого давления.

В зависимости от параметров технологического режима, существует возможность получать полиэтиленовые воски с различными показателями вязкости, твердости, температуры плавления и т. д. Как правило, полиэтиленовый воск поставляется в виде белесых или желтоватых мелкодисперсных хлопьев, порошка либо гранулята с насыпной плотностью 0.9 г/см³, температурой плавления 107 °С, вязкостью расплава 350±50. В качестве упаковки используются мешки либо контейнеры. Наиболее ценным практическим свойством полиэтиленовых восков является высокая смазывающая способность при экструзии.

Современные технологии позволяют получать синтетические воски из чистого или окисленного этилена. Составы первого типа не имеют функциональных групп и используются только в качестве внешней смазки. Во втором случае структура вещества делает возможным процесс эмульгации, что, в свою очередь, обеспечивает свойства и внутренней, и внешней смазки.

Область применения

Наиболее распространены следующие марки полиэтиленовых восков: воск 3В-1, паразон-11, сплав АФ-1, воск ЗзВ-1, своз-60, ПВ -200, ПВ – 300, ПО – 30, КПЕ -20, К 22 и ИКАЛУБ – 01. Только в производстве изделий из ПВХ используется ПО марок Aklub, Viscowax, А-С 6А.

Неокисленный полиэтиленовый воск применяют для производства:

- технических масел и смазок;

- парафиновых и восковых свечей (на этапе придания формы);

- красящих пигментов для полимеров;

- бумаги и картона (этап парафинирования);

- диэлектрических оплеток и кабелей;

- полиграфических красителей (для улучшения свойств);

- полирующих составов (автомобильная косметика, средства по уходу за мебелью, обувные кремы и т. д.);

- смазочных материалов, использующихся в процессе литья под давлением.

Окисленный полиэтиленовый воск используют:

- в пищевой промышленности (обладает глазирующими свойствами);

- в процессах пластикации ПВХ (катализатор);

- в процессах производства продукции из ПВХ;

- для наружной смазки.

Основным заменителем полиэтиленового воска является парафин. Также используют металлические мыла.

Мировые лидеры производства

Лучшими мировыми производителями полиэтиленовых восков признаны торговая марка Luwax (концерн BASF) и DEUREX GmbH (германия). Не менее известны белорусский ОАО «Нафтан», американский Micro Powders, Inc., а также компания Honeywell. Первым российским производителем ПО по технологии каталитической высокотемпературной деструкции полимеров стала компания ООО «ИНХИМТЕК» (Самарская область).

Полиэтиленовые воски стабильно востребованы на территории РФ, однако стремительного роста спроса пока не ожидается. Уровень потребления напрямую зависит от строительного рынка. Если он будет расти, то увеличится и необходимость в поставках полиэтиленового воска.

Оборудование для производства полиэтиленового воска

На сегодняшний день в продаже присутствуют комплексы для производства полиэтиленового воска, как из первичного, так и из вторичного сырья. Комплектация линий может изменяться в зависимости от производительности, рода деятельности и бюджета заказчика. Причем в большинстве случаев линии имеют блочную компоновку и могут быть дополнены новым оборудованием.

В комплектацию линий входят следующие агрегаты:

- Экструдер;

- Вакуумная дегазация;

- Фильтр расплава;

- Декструктор;

- Промежуточная емкость;

- Дистиллятор (вакуумный фильтр);

- Вакуумный теплообменник.

Пример работы:

Технология изготовления

Сырье (твердый полиэтилен, измельченная ПНД либо ПВД пленка) помещается в экструдер и подогревается до температуры расплава. Посредством установки вакуумной дегазации и плунжерного фильтра масса очищается от механических фракций и технологических газов. Затем деструктором расплав нагревается до температуры разложения полиэтилена. Образующийся в процессе газ через промежуточную емкость отводится в дистиллятор и, охлаждаясь, переходит в жидкое состояние. После охлаждения до температуры в масляном теплообменнике, масса готова к гранулированию либо разливу в емкости. Транспортировать воск можно сразу после затвердевания.

Вторичная переработка

Полиэтиленовый воск – полимер, который чаще всего используется в промышленности и быту. Основной проблемой переработки является высокая устойчивость компонентов к разложению. Для подготовки ПВ к вторичному использованию может осуществляться физико-химическим способом либо при помощи механического воздействия. Предварительную очистку выполняют по технологии сепарации. Физико-химический метод требует большого количество ресурсов, позволяя при этом получать вторичное сырье высокого качества.

Полезные ссылки

- Построение бизнеса по производству полиэтиленового воска // Блог Игоря Рыбакова, Заработать 10.000.000$ или отдать бизнес миллиардеру!? Выпуск #1

- #: Америка и Европа

- Бизнес для мужчин

- Для города

- Производство

Источник

Парафины, получаемые карбамидной депарафинизацией и адсорбцией на цеолитах, содержат довольно большое количество ароматических углеводородов (значительно больше, чем требуется потребителям). Для снижения их содержания предложены и внедрены различные методы — сульфирование, гидроочистка, очистка твердыми сорбентами и жидкостная экстракция.

По данным [32] сернокислотную очистку парафинов от ароматических углеводородов следует проводить при 80—90 С в течение 90 мин, расход олеума зависит от их начального содержания (в %):

Начальное содержание ароматиче- 1,0 2,6 3,2

ских углеводородов

Расход олеума (на сырье) 1,2 5,0 7,9

Для снижения содержания ароматических углеводородов от 2 до 0,3—0,6 % расход олеума составляет 3% на сырье [33].

В работах [34, 35] описана промышленная технология сернокислотной очистки парафинов с применением электроотстойников для отделения кислого гудрона.

Если начальное содержание ароматических углеводородов в парафинах не выше 0,5 %, сернокислотная очистка позволяет снизить этот показатель до 0,01 % [36]. Расход 100%-ной кислоты при этом составляет 3—4% на сырье.

Очистка проводится при 45—60 С и времени контакта 60 мин. Выход очищенных парафином — 98 % на исходное, сырье.

Предложено проводить очистку парафинов от ароматических углеводородов газообразным серным ангидридом [37, 38]. Расход сульфирующего агента сокращается при этом в 6—9 раз, выход кислою гудрона уменьшается от 12-—30 до 3,5—4,5 % на парафины.

Чтобы довести содержание ароматических углеводородов до 0,01% для парафинов, полученных карбамидной депарафинизацией и выделенных на цеолитах (начальная концентрация от 0,3 до 0,9 %) требуются 3 ступени очистки при 40 °С газообразной смесью азота с серным ангидридом, содержащей 6 по объему % последнего; выход кислого гудрона составляет 3—5% на сырье [38].

Метод адсорбционной очистки парафинов над цеолитами [39] пли аморфными алюмосиликатами [40] лишен недостатков сернокислотного метода, связанных с расходованием серной кислоты и образованием кислого гудрона. Фактически при использовании цеолитной доочистки проводится повторное, выделение парафинов, что вряд ли оправдано. В промышленных масштабах используют адсорбцию ароматических углеводородов из парафинов в жидкой фазе аморфным алюмосиликатом [41]. При регенерации адсорбент промывают бензиновой фракцией, сушат и прокаливают в токе воздуха при 550—600 С.

При проведении очистки примерно 4 % сырья превращается в «смолы», которые выжигаются с алюмосиликата при регенерации. Содержание ароматических углеводородов в парафинах уменьшается от 2—3 до 0,5 % и ниже, однако глубокой очистки (до 0,01 %) достичь не удается.

Для очистки парафинов от ароматических углеводородов можно использовать жидкостную экстракцию. Парафины, перегоняющиеся в пределах 240— 360 °С и содержащие 2,6% ароматических углеводородов, подвергали экстракционной очистке диметилформамидом [42]. При кратности 3,5/1 и 40—50 °С были получены парафины, содержащие не более 0,45 % ароматических углеводородов. Недостаток метода — необходимость водной очистки рафината от диметилформамида с рекуперацией последнего, что сильно усложняет схему.

Изучалась экстракция ароматических углеводородов из парафинов фурфуролом [43]. При кратности 5—6/1 содержание ароматических углеводородов в парафинах уменьшается от 3—4 до 0,002 %. Выход очищенных парафинов 90 %. Регенерация фурфурола не изучалась.

В качестве экстрагента можно использовать также диметилсульфоксид [44]. Экстракцию проводили при 60 °С с 10—12 ступенями контакта. Содержание ароматических углеводородов в сырье составляло 7,6 %, в рафинате — менее 0,1 %. Извлечение ароматических соединений из экстракта осуществлялось повторной экстракцией бензином.

Помимо описанных способов, для очистки парафинов от ароматических углеводородов используется также гидрирование. Применение этого метода, наиболее эффективного в технологическом отношении, может быть осложнено наличием в сырье сернистых соединений, особенно если парафины выделяются из сернистых нефтей. Первоначально предлагалось проводить гидроочистку парафинов от сернистых соединений и ароматических углеводородов в одну ступень на сульфидных катализаторах.

Была изучена гидроочистка парафинов, полученных при карбамидной депарафиннзации кристаллическим карбамидом [45]. Парафины содержали 2—2,5% ароматических углеводородов и 0,004 % сернистых соединений (в пересчете на серу). Процесс проводился при 280°С, давлении 4 МПа, подаче водорода 1000 л/л сырья, в присутствии катализатора 3076-А (смесь сульфидов вольфрама и никеля на окиси алюминия). Катализатор непрерывно проработал более 2000 ч при объемной скорости подачи сырья 0,3 ч~1 и обеспечил глубину гидрирования ароматических углеводородов на уровне 91—92 %. Однако сульфидные катализаторы обладают крекирующей и изомеризующей активностью и при необходимости углубления очистки от ароматических углеводородов в парафинах растет содержание изопарафинов и продуктов распада. Поэтому был предложен двухступенчатый процесс гидроочистки [46]. Сначала ведут глубокое обессеривание сырья на сульфидах вольфрама и никеля при 300 °С, давлении 5 МПа и объемной скорости 0,5 ч~1. При этом содержание серы в сырье снижается до 4— 5 млн-1 Далее продукт подают на никель-хромовый катализатор, работающий

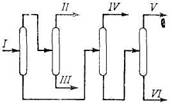

Рис. 8. Принципиальная схема разделения широкой фракции жидких парафинов:

I — парафины C8—С24; II — VI — фракции парафинов C8 —С11, С12 —С14, С14 —C16, C16 —С18 и C18 — С24.

при 200—250 С. При давлении 5 МПа и объемной скорости 0,3—0,75 ч~’ остаточное содержание ароматических углеводородов снижается до 0,005 %, причем изомеризации и крекинга парафинов почти не наблюдается (особенно при низких температурах). Близкие результаты были получены в работе [47]. Авторы этой работы сопоставили активность трех групп катализаторов, используемых для гидрирования ароматических углеводородов в парафинах: первая — сероустойчивые окисные (А1 — Mo, A1 — Со — Mo, A1 — Ni — Mo); вторая — сероустойчивые сульфидные. (W, Ni —W, Ni —W/Al2Os); третья — металлы на носителях (АП-15, АП-64, Ni, Ni — Сг/кизельгур, Pd/Al2O3). Исходные парафины содержали 2,2% ароматических углеводородов и 0,012 % сернистых соединений (в расчете на серу). Согласно полученным данным, катализаторы первой группы можно применять только для сероочистки, второй группы — когда допустимая степень гидрирования ароматических соединений не превышает 80 % и есть «запас» по содержанию нормальных парафинов, так как на катализаторах этой группы протекает изомеризация. Наиболее эффективный катализатор для гидроочистки парафинов — никель-хромовый на кизельгуре. Подтверждено, что он не обладает крекирующей’ и изомеризующей активностью и обеспечивает высокую степень превращения ароматических углеводородов.

Гидроочистка жидких парафинов наряду с сернокислотным и адсорбционным методами внедрена в нашей стране в промышленную практику [48].

В товарных деароматизированных парафинах практически всегда содержатся примеси углеводородов, не образующих комплексов с карбамидом. В последние годы выполнены обширные исследования с применением современных методов и аналитической техники, позволившие расшифровать их состав [49—53].

В нормальных парафинах, полученных карбамидноп депарафинизацией, имеются примеси изопарафинов, циклопарафинов и алкилбензолов. Изопарафины представлены на 65—80% монометилзамещенными в положениях 2, 3 и, реже, 4. Циклопарафины состоят преимущественно из алкилциклопентанов и алкилциклогексанов с неразветвленной алкильной цепью. Найдены также би- и трициклические нафтены, в частности пентаметилендекалины. Среди ароматических углеводородов наибольшую долю составляют 2-фенилалканы. В парафинах, выделенных на цеолитах, находят практически те же примеси, но в несколько отличных количественных соотношениях. Если в парафинах, выделенных с помощью карбамида, соотношение изопарафинов к циклопарафинам примерно 1:1, то в парафинах, полученных адсорбцией на цеолитах, соединения, не дающие комплекса с карбамидом, на 90 % представляют собой изопарафины, причем преимущественно 2-метилпроизводные.

На составе примесей в парафинах сказывается и тип нефтей, из которых они выделены. Например, в зависимости от типа исходной нефти резко меняется содержание примесей изопарафинов изопреноидного строения.

Рост количественного потребления парафинов в нефтехимии и повышение требований к качеству конечной товарной продукции вызвали ужесточение требований к фракционному составу парафинов, используемых в тех или иных направлениях. В разработанных современных схемах предусматривается разделение широкой фракции парафинов на узкие, содержащие, как правило, три (редко четыре) гомолога (рис. 8) [54].

Ниже представлены характеристики и режимы работ колонн разделения широкой фракции жидких парафинов:

К-1 | К-2 | К-3 | К-4 | |

Выход, т/ч | ||||

дистиллят | 2,7 | – 0,37 | 3,61 | 6,57 |

кубовый продукт | 19,4 | 2,29 | 15,83 | 9,26 |

Давление в точке питания, кПа | 16,0 | 133,3 | 12,7 | 14,1 |

Температура,. °С | ||||

верх | 156 | 195 | 184 | 204 |

куб | 222 | 245 | 240 | 273 |

Число тарелок | ||||

укрепляющая часть | 27 | 22 | 20 | 34 |

отгонная часть | 13 | 22 | 20 | 29 |

Флегмовое число | 3 | 8 | 6 | 3 |

Эта схема обеспечивает получение фракций с содержанием целевых гомологов не ниже 98 %. Для подвода тепла в кубы колонн используются огневые нагреватели с температурой стенки не выше 320 °С и временем пребывания продукта не более 20 мин. При таких условиях в получаемых фракциях парафинов содержание непредельных углеводородов не превышает 0,05 %.

Если предъявляются более жесткие требования по непредельности, то обогрев кипятильников колонн необходимо осуществлять либо водяным паром под давлением 10 МПа, либо парами высокотемпературных органических теплоносителей.

Источник

Эйнар

Сообщения: 7 Зарегистрирован: Пн окт 04, 2010 10:26 pm

простая очистка парафина

Сообщение

Эйнар » Пн дек 20, 2010 5:09 pm

Увожаемые химики,

Подскажите пожалуйста. Как можно легко очистить парафины от масел? Выделенный парафин (при пиролизе полиэтилена) имеет белый, немного желтоватый цвет и едкий запах. Хочу очистить его, что бы попробовать сделать свечи, но найденные методы очень сложные. И еще вопросс – масла, содержащиеся в парафине можно где-либо использовать?

nikkochem

Сообщения: 1401 Зарегистрирован: Чт ноя 26, 2009 10:47 am

Re: простая очистка парафина

Сообщение

nikkochem » Чт дек 23, 2010 7:13 am

Парафин от масла очистить не просто. Какие вы способы считаете сложными? Для примера привели бы 2-3 штуки.

Уважающие себя физики и математики обходят стороной антинаучных художников рисущих молекулы и называющих себя химиками.

Эйнар

Сообщения: 7 Зарегистрирован: Пн окт 04, 2010 10:26 pm

Re: простая очистка парафина

Сообщение

Эйнар » Чт дек 23, 2010 9:16 am

Пример –

Расплавленный гач смешивается с растворителем (смесь метилэтилкетона или ацетона с бензолом и толуолом) и подается на термическую обработку в теплообменник Т-1. После Т-1 термообработанный гач проходит водяной холодильник Х-1, кристаллизаторы Кр-1, Кр-3, Кр-4, Кр-5 (охлаждение холодным растворителем) и кристаллизатор Кр-7 (охлаждение испаряющимся аммиаком). Из Кр-7 выходит смесь, содержащая 78-80% растворителя и 20-22% гача, которая поступает на вакуум-фильтры первой ступени фильтрации Ф-1. На фильтровальной ткани барабана фильтра откладывается лепешка парафина, которая промывается охлажденным растворителем, отдувается инертным газом, снимается ножом и шнеком транспортируется в емкости Е-3. Парафин после первой ступени фильтрации содержит около 5-8% масла и поэтому его вновь разбавляют растворителем и направляют на вторую ступень фильтрации в вакуум-фильтры Ф-4. Раствор парафина из фильтров второй ступени через емкость Е-6 подается в отделение регенерации растворителя….

Для школьной лаборатории это нереальность

Еще я пробовал просто на водяной бане поварить парафин, часть масел отделилась, но очень маленькая часть.

Polychemist

Сообщения: 9098 Зарегистрирован: Вт дек 21, 2004 9:42 am

Re: простая очистка парафина

Сообщение

Polychemist » Чт дек 23, 2010 9:42 am

А чего шибко нереального? Обычная перекристаллизация. Ясно дело, нужны растворители, если речь о каких-то масштабах, растворители надо регенерировать (простейшая перегонка), ну и холод, обычный морозильник на -18 может помочь. И водоструй для фильтрования. Ну и ясно дело подбирать условия, в основном соотношение гач/растворитель. Ничего сверхестественного.

nikkochem

Сообщения: 1401 Зарегистрирован: Чт ноя 26, 2009 10:47 am

Re: простая очистка парафина

Сообщение

nikkochem » Чт дек 23, 2010 6:20 pm

Если для лаборатории то растворяете парафиновый гач в кипящем ацетоне. И в морозилку на сутки. Этот процесс называется перекристаллизация. Все остальные способы сложнее (но результат лучше). Например перед перекристаллизацией из ацетона с водяным паром отогнать часть масел.

Уважающие себя физики и математики обходят стороной антинаучных художников рисущих молекулы и называющих себя химиками.

Источник