Бизнес планы для производства шпона

Шпон используют в качестве отделочного материала. Он представляет собой тонкие листы древесины, получаемые в результате распиловки. Толщина листов от 0,5 до 3 мм. В виду большого количества лесного массива, создание бизнеса по производству шпона может оказаться довольно выгодным.

Разновидности шпона

По внешнему виду шпон бывает:

- Натуральный. Основной признак — естественность цвета и структуры. В качестве достоинств материала выделяют экологичность, престижный внешний вид, своеобразную текстуру. Изделия из натурального шпона своим внешним видом схожи с деревянными. Одним из достоинств является демократичность цены. В сравнении с аналогичным изделием, полностью изготовленным из дерева, вес продукта из шпона намного меньше.

- Цветной. Для получения цветных листов шпона в процесс изготовления добавляется дополнительный этап. При покраске и обработке листов морилкой можно получить большой выбор цветовой гаммы.

- Файн-лайн. Этот вид образуется из древесины мягких пород путем реконструкции лущеного шпона. Из сырья небольшой стоимости изготавливается шпон, по виду имитирующий элитные сорта древесины. Эффект достигается благодаря прессованию листов шпона в блоки и дальнейшую нарезку в листы.

Закупка материала

В зависимости от вида производимого шпона, выбирают подходящее сырье:

- клееная фанера – ольха, береза, липа, осина, сосна, ель, кедр, пихта, лиственница;

- древесно-слоистый пластик (ДСП) – береза;

- строганый шпон – дуб, бук, клен, яблоня, береза;

- лущеный шпон – берёза, бук, ольха, липа, осина, красное дерево, ель, сосна, лиственница, ясень.

Обеспечить производство сырьем можно благодаря налаживанию процесса закупки у местных производителей древесины. Альтернативным способом будет взятие участка леса в аренду. Это позволит заготавливать сырье самостоятельно, минуя посредников.

Особенности производства

Сырье для шпона (кряжи и отрезки от них — чураки) должно соответствовать ряду параметров:

- для клееной фанеры — длина чураков от 0,8 до 3,2 м;

- для строганного шпона — длина от 1,5 м;

- диаметр чураков не имеет особого значения. С экономической точки зрения, выгоднее использовать в работе материал диаметром не менее 18 см, а для строганного шпона – 22—26 см;

- у древесины не должно быть изъянов в виде сучков, трещин, червоточин;

- по форме у заготовки должны отсутствовать видимые дефекты (кривизна).

Подготовка сырья проходит в три этапа:

- разделка кряжей на чураки.

- их гидротермическая обработка.

- окорка древесины.

Способы изготовления

Выбирая один из предложенных способов производства шпона, можно получить различные его виды:

- Метод лущения. В процессе изготовления со специально подготовленной вращающейся древесины снимается верхний слой (спиральная срезка). Для работы пригодны мягкие и твердые сорта дерева. Листы шпона получается большого размер. Рисунок у таких листов не отличается четкостью и яркостью. Зачастую лущенный шпон наклеивают на фанеру.

- Метод строгания. При таком способе обработки верхний слой снимается в поперечном либо продольном направлениях. В качестве сырья подходят только твердые породы деревьев. Изготавливаемый материал плотный с ярким и четким рисунком. Шпон, получаемый методом строгания, используют при производстве мебели и дверных полотен.

- Метод пиления. Листы получают путем отпиливания от бревен. Стоимость таких листов высокая ввиду высокого процента отходов древесины.

Технологический процесс

Алгоритм технологии производства лущенного шпона:

- тепловая обработка поступившей древесины с целью увеличения ее пластичности;

- на окорочном станке с кряжей удаляется кора, грязь, песок;

- полученные кряжи раскраивают пилой на чураки заданных размеров;

- Предварительно чураки проходят оцилиндровку, далее процесс лущения;

- По завершении лущения шпон сушится, проходит сортировку и упаковывается.

Технология изготовления строганного шпона:

- сырье проходит поперечный раскрой, распиловку на чураки нужной длины;

- полученные отрезки распиливают вдоль, получая двухактный брус;

- при необходимости брус делят еще пополам;

- далее, ванчесы проходят тепловую обработку в автоклаве или пропарочной камере;

- подготовленные ванчесы строгают на шпонострогательном станке и отправляют на сушку в роликовую сушилку;

- высушенный шпон торцуется и упаковывается.

Оборудование

Вне зависимости от способа изготовления шпона (пиление, лущение, строгание) для организации производства по его изготовлению понадобится:

- камера для сушки древесины;

- аппарат, определяющий влажность древесины;

- производственное оборудование.

Камеры для сушки материала дорогие. Стоимость начинается от 2,5 млн. рублей. Не имея на старте бизнеса достаточных средств, можно заказывать услугу сушки древесины. Стоимость за 1 кубический метр начинается от 900 рублей.

Приборы для измерения влажности древесины отличаются производительностью и функционалом. Наименьшая стоимость прибора в районе 900 рублей. Предел стоимости влагомера в пределах 50 000 рублей.

Стоимость оборудования для изготовления шпона начинается от 500 000 рублей. К примеру, лущильный станок на цифровом управлении от китайских производителей обойдется в 495 000 рублей.

Для чистовой обрезки шпона нужна гильотина. С ее помощью шпон нарезается по заданным размерам, а дефектные места вырезаются. Шпон рубится прямолинейно и параллельно. За гильотину китайского производителя понадобится заплатить 1 300 000 рублей.

Сбыт

Продажа изготавливаемой продукции осуществляется разными способами:

- публикация предложений о продаже на соответствующих площадках;

- прямое заключение договоров с производителями мебели.

На торговых площадках стоимость готового березового шпона начинается от 15 000 рублей за 1 куб. метр. Стоимость одной единицы продукции определяется размерами готовых листов. Меньший размер имеет низкую цену и наоборот.

В результате сбора и анализа информации об организации бизнеса по производству шпона можно сделать ряд выводов. Для старта бизнеса нужны большие денежные затраты. Экономическая выгода будет, если есть достаточных объемов производства.

13.03.2020

Технология производства и переработки сельскохозяйственной продукции

Обзор основных технологий производства и переработки сельскохозяйственной продукции. Что деталь с отходами растениеводства и животноводства.

14.03.2020

Производство деревянной тары

Выбор помещения, наем персонала и технология изготовления. Разновидности деревянной тары, необходимые материалы и поиск каналов сбыта.

14.03.2020

Открытие производства пеллет

Лицензирование предприятия, подбор помещения и персонала. Требования к сырью, виды пеллет и технология производства. Необходимый комплект оборудование и каналы сбыта.

13.03.2020

Производство серной кислоты

Особенности юридического оформления и сертификации, требования к помещению и персонал. Технология производства серной кислоты, необходимое оборудование и сырье, каналы сбыта.

12.03.2020

Открытие производства аммиака

Регистрация предприятия, требования к помещению и выбор персонала. Закупка оборудования, этапы производства аммиака и особенности хранения. Поиск каналов сбыта.

12.03.2020

Источник

Вложения: от 2 960 000 рублей

Окупаемость: от 10 месяцев

Производство фанеры может приносить неплохой доход в настоящее время, ведь мало какой ремонт обходится без использования этого функционального и относительно дешевого материала. Давайте разберем эту бизнес-идею подробнее.

Концепция бизнеса

Фанера представляет собой многослойный листовой строительный материал, который изготавливается из шпона разных древесных пород. Самой популярной и пользующейся широким спросом является березовая фанера.

С точки зрения рентабельности, наиболее выгодным является изготовление фанеры методом лущения. Марка клея, используемого при производстве, влияет на вид материала:

- ФК – фанера с низкой влагостойкостью (для отделки внутренних помещений).

- ФСФ – материал с высокой влагостойкостью (ее можно использовать только для наружных работ в связи с высокой токсичностью).

Стандартные размеры фанерных листов составляют:

- 1525х1525 мм;

- 1220х2440 мм;

- 1500х3000 мм;

- 1525х3050 мм.

Тем не менее для запуска мини-завода закупки оборудования и сырья будет недостаточно. Прежде всего, придется грамотно продумать стратегию реализации бизнес-идеи, разработать соответствующий план и верно оценить возможные перспективы развития фирмы. Тогда получится избежать лишних расходов.

Что потребуется для реализации?

Для реализации бизнес-идеи по производству фанеры предстоит решить несколько задач:

- определиться с масштабами – будет это крупное предприятие или небольшой завод;

- составить бизнес-план, который позволит произвести расчеты размеров инвестиций, необходимых для открытия фирмы;

- провести анализ конкурентной среды на рынке в данной отрасли.

Пошаговая инструкция запуска

- Государственная регистрация. Если бизнес планируется начинать сразу с открытия масштабного производства, лучше зарегистрировать будущее предприятие в качестве Общества с ограниченной ответственностью. Тогда появится возможность заключать договоры как с частными, так и государственными предприятиями, а также осуществлять безналичные расчеты. Для небольшой фирмы, выпускающей один вид товара, можно открыть индивидуальное предпринимательство и работать по упрощенной системе налогообложения. Кроме этого понадобится оформить разрешение у экологов, поскольку бизнес основан на применении вредных для здоровья человека материалов, а именно – клея. Не удастся начать работу и без соответствующего разрешения от пожарной инспекции.

- Поиск и аренда помещения. Все производственные помещения, в которых будет изготавливаться фанера, должны полностью быть оформлены в соответствии с требованиями безопасности труда. Отдельные зоны оборудуются для работы с вредными компонентами. Такие помещения оснащают хорошими вентиляционными системами, а также приборами, очищающими воздух. Кроме этого потребуется обеспечить яркое освещение и отопление мини-завода. Для начала деятельности площади в 100 м² будет достаточно. Аренда за такое помещение составит примерно 60-70 тыс. рублей в месяц.

- Покупка оборудования. Это самая значительная статья расходов, на которую придется потратить около 2 160 000 рублей. В качестве основного оборудования для производства фанеры используются:

- бесшпиндельный лущильный станок, оснащенный автоматическим управлением (400 000 р.),

- гидравлическая гильотина (600 000 р.),

- специальное оборудование для сращивания шпона дерева (60 000 р.),

- станок, при помощи которого наносится клей на листы (300 000 р.),

- пресс горячего давления (800 000 р.).

- Сырье для производства. Для этого потребуется приобрести не только древесные бревна, но и клей. Чтобы изготовить 50 м³ фанерного материала потребуется потратить примерно 560 000 рублей (из которых 200 000 вложений пойдет на приобретение дорогостоящего клея, а 360 000 – на покупку древесины). В целях экономии не лишним будет найти постоянных поставщиков сырья, с которыми стоит заключить долгосрочные договоры на сотрудничество и приобретение древесины по оптовым ценам.

- Персонал. Для бесперебойной деятельности предприятия потребуется укомплектовать штат следующими сотрудниками: распильщики древесины (2-3 человека), сортировщики (2-3 человека), упаковщики (2-3 человека), оператор горячего пресса, механик, лаборант, водитель, бухгалтер. Количество персонала зависит от масштабов производства. С увеличением объемов выпуска фанеры придется не только расширить штат, но и приобрести дополнительное оборудование. Если фирма на начальном этапе не планирует сильно разворачиваться, то можно не закупать такое дорогостоящее оборудование, а склеивать листы вручную. Несмотря на трудоемкий процесс, стартовый капитал в данном случае окупить получится гораздо быстрее.

- Реклама, поиск потенциальных покупателей. Несмотря на то, что фанера пользуется спросом, качественная маркетинговая кампания никогда не будет лишней. На начальном этапе можно обратить внимание на строительные магазины, предложив им товар к реализации. Также неплохо предложить сотрудничество предприятиям по изготовлению мебели. Главное, чтобы фанера не залеживалась на складе в течение длительного времени. В противном случае материал потеряет свои первоначальные свойства, а его характеристики существенно ухудшатся.

Финансовые расчеты

Стартовый капитал

Сумма инвестиций для запуска производства фанерных листов составит примерно 2 960 000 рублей.

Основные начальные затраты представлены в таблице

| Статья расходов | Сумма, рублей | |

| 1 | Оборудование | 2 160 000 |

| 2 | Оформление документов | 50 000 |

| 3 | Подготовка производственного помещения | 100 000 |

| 4 | Реклама | 50 000 |

| 5 | Сырье для начала производства | 560 000 |

| 6 | Прочие расходы | 40 000 |

| Итого | 2 960 000 | |

Ежемесячные расходы

| Статья расходов | Сумма, рублей | |

| 1 | Затраты на сырье и клей | 560 000 |

| 2 | Аренда производственного помещения | 70 000 |

| 3 | Коммунальные платежи | 30 000 |

| 4 | Зарплата персонала | 200 000 |

| 5 | Транспорт | 40 000 |

| 6 | Реклама | 10 000 |

| Итого | 910 000 | |

Сколько можно заработать?

С учетом приобретенного оборудования и сырья, в месяц на предприятии получится производить до 70 м² нешлифованной фанеры. Средняя цена за 1 м² материала составит примерно 17 000 рублей. Ежемесячная выручка при успешной реализации материала будет равняться 1 190 000 рублей. С учетом текущих расходов на аренду, заработную плату, сырье, рекламу и коммунальные платежи размер чистой прибыли будет составлять примерно 280 000 рублей.

Сроки окупаемости

Окупить вложенные инвестиции получится за 10-12 месяцев (2 960 000/280 000 = 10,57).

Риски и минусы бизнеса

Несмотря на спрос, которым пользуется фанера, необходимо постоянно поддерживать производство на должном уровне, проводить активную рекламную политику, искать потенциальных покупателей готовой продукции.

Заключение

Конкуренция в данной сфере растет параллельно с объемами продаж, поэтому на плаву останется предприятие, чье руководство умеет правильно выбирать тактику и стратегию для становления и развития производства. Когда фирма выйдет на стабильный доход, можно расширить выпуск фанеры, закупить новое оборудование и увеличить штат рабочего персонала.

Источник

Описание проекта

Предмет инвестиций – организация производства березового шпона и большеформатной фанеры. Лесозаготовительное предприятие ООО «ВиледьЛесПром», расположенное в Вилегодском районе Архангельской области, приобрело в собственность оборудование для производства фанеры. Оборудование в 2008 году было импортировано из Латвии и растаможено. В Латвии данная технологическая линия эксплуатировалосьв течение 1,5-2 лет, производя широкоформатную фанеру высокого качества. Износ оборудования невысок, так как у предприятия были сложности с поставками сырья. Европейские страны не богаты лесными ресурсами, стоимость лиственного и хвойного кряжа в Латвии достаточно высока, а импортировать лес из России, после повышения в 2008 году таможенных пошлин, стало нецелесообразно. Было принято решение перевезти оборудование непосредственно к источникам сырья. Архангельская область считается одним из самых богатых регионов России по лесными ресурсами. На данный момент все компоненты технологической линии по производству фанеры расположены на станции Виледь Вилегодского района Архангельской области, в месте с развитой транспортной сетью и непосредственно вблизи источников сырья. Для организации производства фанеры у нашего предприятия имеется: собственный земельный участок 14 Га с кирпичным зданием площадью 1276 м2 и электроподстанцией, собственный железнодорожный тупик, находящийся на расстоянии менее 1км от объекта производства, оборудование для погрузки-выгрузки лесоматериалов и готовой продукции. Оборудование для лущения шпона и производства фанеры было демонтировано и перевезено в Россию в 2008 году. В течение 6 лет оно было законсервировано. Сейчас необходима его диагностика, замена расходных материалов, монтаж, наладка, подключение к энергоресурсам, набор и обучение персонала, закуп сырья и другие сопутствующие расходы, необходимые для организации производственного процесса. Все это требует определенных инвестиций. Объем капиталовложений до начала монтажа оборудования спрогнозировать сложно. Суммы, необходимые на закупку запасных частей и основных расходных материалов, будут выявлены на этапах сборки и наладки оборудования. По предварительным расчетам необходимо будет 1200-1800 тыс.руб. Даже если на начальном этапе запустить хотя бы лущильный станок и сушильное оборудование, можно из березового кряжа (стоимость сырья 1500 руб. за куб.м) производить и продавать березовый шпон. Предприятий, закупающих шпон немало, стоимость его на рынке от 8000 до 20000 за куб.м в зависимости от сортности. Это уже позволит окупить инвестиции за 5-10 мес. Так как основные средства (здание, оборудование) уже имеются, а также наличие столь узкой специализации позволяет обойтись относительно небольшими капиталовложениями и скорее окупить свои вложения в бизнес. Фанера успешно конкурирует не только с древесиной, но и с другими материалами, что создает определенные условия для стабильного положения в фанерной промышленности, несмотря на все колебания рыночной конъюнктуры.

Источник

Шпон — это древесный отделочный материал в виде пластинок или листов толщиной не более 3 мм. Для его изготовления используется около двухсот видов деревьев, включая редкие породы. Производство шпона – автоматизированный и высокотехнологичный процесс. В статье рассказывается, как делают шпон в промышленных и в домашних условиях.

Сырьё для шпона

Из чего можно делать шпон – это важный вопрос в производстве этого изделия. Для получения шпона используется только качественные виды материала. Это означает, что в сырье должны отсутствовать такие дефекты, как сучки, трещины, червоточины, следы гнили, нарушения окраски. Опытный специалист, осмотрев внешний вид бревна и торец, поймёт, какое будет качество древесины и рисунок.

Виды сырья

Производители шпона используют в работе дерево разнообразных пород, с интересными расцветками и фактурой. Оттенки древесины меняются от белого, сливочного, светло-коричневого до цвета шоколада и ярко-красного. Наиболее часто применяют следующие породы древесины с красивой текстурой:

- Сосна – древесина относится к категории мягких пород, шпон получается недорогой, светлого оттенка, обладает невосприимчивостью к грибкам, выделяет в атмосферу фитонциды. Однако износостойкость довольно низкая, к изделиям со шпоном из сосны надо относиться бережно;

- Берёза – распространённое в России дерево. Её древесина недорогая, относится к твёрдым породам. Берёзовый шпон имеет приятный цвет натурального дерева, но он легко тонируется, и при желании можно получить много новых оттенков;

- Дуб – дерево твёрдых пород, не боится повышенной влажности и устойчив к насекомым. Шпон из дуба в большей части обладает тёмными коричневыми оттенками, но есть разновидность белого дуба с песочным и светло-коричневым оттенком древесины с небольшими вкраплениями;

- Карельская берёза – это редкая древесина, относится к твёрдым породам. Шпон имеет бежевый цвет с оттенком перламутра. Идёт на изготовление эксклюзивных и дорогих изделий;

- Липа – мягкая порода древесины с нежным желтовато-розоватым оттенком. Шпон липы используется при изготовлении недорогих предметов мебели;

- Вишня – относится к мягким породам древесины, имеет красновато-коричневый оттенок, который со временем может темнеть. Шпон из вишни смотрится благородно и изысканно, идёт на изготовление элитной мебели;

- Клён – его древесина относится к твёрдым породам. Шпон клёна успешно применяют для декорирования изделий из менее ценных пород дерева. Имеет светлый или светло-жёлтый оттенок. Особую ценность представляет характерный для клёна вид текстуры «птичий глаз». Кленовый шпон, как и древесина, обладает хорошим резонансным свойством, поэтому часто используется для изготовления музыкальных инструментов.

Шпон можно сделать из многих других пород древесины. При этом даже из недорогого сырья можно получить пластины, по внешнему виду трудно отличимые от дорогих сортов дерева.

Подготовка сырья

Кряжи и их отрезки — чураки, которые используются при изготовлении шпона, должны удовлетворять определённым требованиям к размерам. Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Оборудование для производства

В 19 веке появились первые механические устройства для нарезки шпона, до этого его производили вручную, распиливая кряжи пилой. Сейчас практически весь производственный процесс автоматизирован, предприятия по изготовлению шпона оснащены высокотехнологичным оборудованием, однако профессиональные навыки по-прежнему в цене.

Основные типы оборудования по производству шпона можно разделить на три категории:

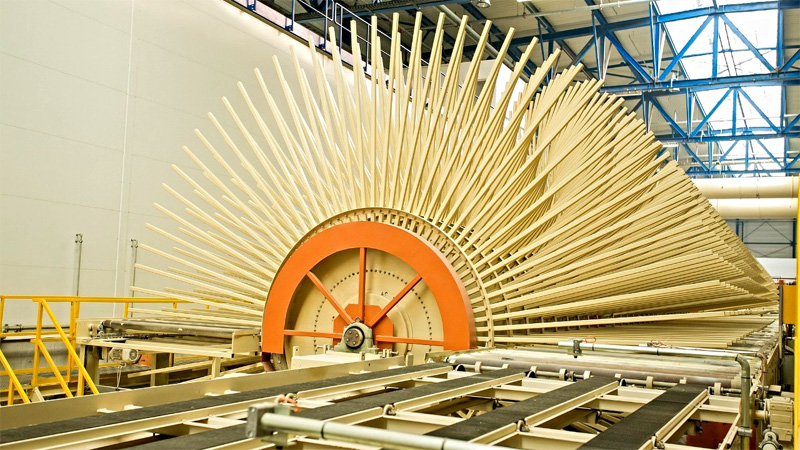

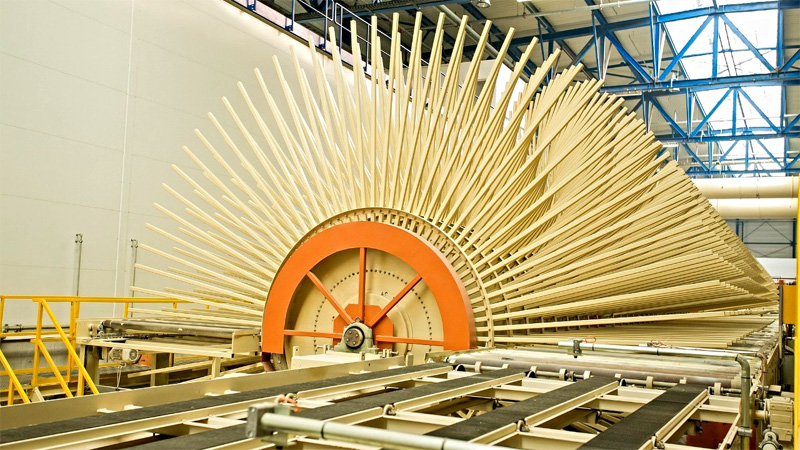

- Лущильные станки – позволяют получать листы толщиной от 1.5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов.

- Шпонострогальные станки – позволяют создавать тонкие листы из дорогих и твёрдых пород древесины. Станки бывают горизонтальные, вертикальные и наклонные. Такие станки напоминают огромные рубанки, только стружка должна быть определённых размеров.

- Пилорамы – применяются для производства пилёного шпона – ламели.

Линия оборудования для производства шпона включает также станки для сшивки шпона, шпонопочиночные, для рубки ленты шпона и сушильные камеры

Технология изготовления шпона

Шпон по способу изготовления подразделяется на три вида – лущёный, пиленый и строганный. Существенное значение для получения качественного материала имеет состояние древесины. После подготовки бревна выбирают подходящий способ обработки.

Изготовление лущеного шпона

Технология производства лущёного шпона представляет снятие слоя древесины с вращающейся заготовки. Предварительная гидротермическая обработка усиливает пластические характеристики древесины, это позволяет избежать возникновения трещин на изнанке листа. Нужно подобрать оптимальную температуру для ванн, так как слишком высокая степень нагрева может привести к размягчению волокон и образованию ворсистой поверхности.

В процессе лущения чураки вращаются, а режущие ножи совершают поступательные движения по отношению к оси вращения заготовки. Диаметр чурака при этом постепенно уменьшается. В результате он приобретает форму цилиндра, которая называется карандашом. Лента, образуемая при лущении, нарезается специальными ножницами, затем готовые пластины укладывают в стопки. Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Изготовление строганного шпона

Строганный шпон – это срез тонкого слоя дерева с красивым рисунком текстуры. Производят такой вид шпона методом строгания подготовленных деревянных брусков на шпонострогальных станках. Для этого бревно распиливают вдоль на две половины и определяются с возможным рисунком. Если есть необходимость, тот кряж нарезают ещё раз пополам для получения нужного узора. Принцип работы станка заключается в том, что заготовка закрепляется на подвижной раме, а горизонтальный нож при каждом проходе рамы отрезает пластину. Затем заготовка подаётся вперёд. Толщина получаемого листа от 0.2 до 5 мм.

Производство пиленого шпона

Технология изготовления пилёного шпона заключается в распиливание подготовленных брусков на тонкие ленты, шириной от 2 до 10 мм. Данный способ хорошо сохраняет красоту древесной текстуры, так как не применяется термообработка, которая немного высветляет оттенок древесины. Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Производство коренного шпона

Коренной шпон получают из капа дерева – наростов на стволах, образующихся на кроне или близко к корням дерева. Такие наросты чаще всего можно встретить на берёзах, но также они образуются и на осине, дубе, орехе. Способ получения сырья – это трудоёмкий процесс, да и встречаются капы не так часто, а рисунок среза необычайно красив и уникален. Промышленное производство коренного шпона не поставлено на широкий поток. Поэтому шпон из капа считается одним из самых дорогих, приравнивается по ценности к изделиям из редких пород дерева. Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Изготовление шпона своими руками

Изготовление шпона вполне осуществимо и в домашних условиях. Если имеется хотя бы небольшой навык обращения с деревом и некоторые инструменты – можно смело приступать к решению этой задачи. Чтобы изготовить своими руками пилёный шпон, необходим деревянный брус, на котором следует сделать вертикальную разметку линиями на расстоянии не более 12 мм. Далее, закреплённый на верстаке брус нужно распилить по разметке лобзиком или пилой.

Аналогичным способом можно получить строганный шпон. В данном случае заготовка обрабатывается с помощью электрического рубанка. Чтобы своими руками сделать лущёный шпон нужна заготовка цилиндрической формы. Заготовку следует закрепить так, чтобы она вращалась. Снимая по спирали слои древесины можно получить листы большого размера.

Область применения шпона довольно широкая – от производства мебели, декоративной фанеры, музыкальных инструментов, до отделки салонов автомобилей и круизных морских лайнеров. Отделка шпоном придаёт изделиям уникальность и привлекательность благодаря естественной красоте текстуры дерева. Ресурсы древесины ценных пород неумолимо уменьшаются, а использование шпона помогает экономить этот уникальный, дефицитный материал.