Бизнес план при производстве клееного бруса

Клееный брус считается одним из наиболее прочных и технически совершенных стройматериалов из древесины. Изготавливается он методом склеивания просушенных, отсортированных и отшлифованных досок (ламелей) различной длины и сечения.

Качественный брус не содержит пороков и дефектов, которые разрушают структуру древесины, а естественное напряжение дерева в этом материале минимально, благодаря множественному распилу.

Сегодня активно развивается строительство деревянных домов, и спрос на клееный брус, несмотря на его довольно высокую стоимость, неуклонно растет.

Сырье и материалы для производства бруса

Для производства клееного бруса используется древесина хвойных пород (дуб, ясень из-за высокой стоимости сырья – только под заказ). В России бесспорный лидер – сосна, реже используется ель и лиственница. В мировой практике (например, в США и Канаде) применяется древесина кедра, пихты. Наиболее ценным считается сырье из северной древесины – у нее высший класс прочности.

Вид древесных заготовок зависит от длины технологической цепочки. Изначальным материалом для производства клееного бруса может быть:

- пиловочник с последующей окоркой и разрезанием на доску требуемых размеров;

- необрезные доски, которые подготавливаются для дальнейшей обработки на кромкообрезном станке;

- обрезные доски.

Для склеивания ламелей применяют различные виды клея, состав которого зависит от условий эксплуатации будущего бруса:

- полиуретановые – быстроотверждаемые клеи с прозрачным швом;

- меламиновые – прозрачные клеевые составы, применяются при возведении большепролетных конструкций;

- EPI- прозрачные клеевые композиции, широко используются при изготовлении бруса и столярных деталей для малоэтажного строения;

- резорциновые – клеящие составы, оставляющие темный шов. Применяются в производстве бруса, предназначенного для эксплуатации в условиях высокой влажности (судостроение, внешние открытые конструкции зданий, при возведении мостов и т.д.)

Производство клееного бруса не требует лицензирования. По закону, обязательной сертификации подлегает только брус, используемый для конструкций несущих балок.

Продукция должна получить сертификат качества на соответствие стандартам:

- ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

- ГОСТ 19414-90 Древесина клееная массивная. Общие требования

- ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

- ГОСТ 25884-83 Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании

- ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

Стеновые, лестничные и прочие строительные элементы – сертифицируются на добровольных началах.

Технологический процесс производства клееного бруса

1. Подготовка сырья

Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины.

2. Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок

Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

3. Сращивание ламелей по длине

В отсортированных досках, не содержащих дефектов, на шипорезном станке нарезают шиповую спайку.

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине. Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

4. Шлифовка ламелей

Партии сращенных по длине ламелей снова отправляются на четырехсторонний станок, где производится уже чистовая строжка материала. На этом этапе обеспечивается геометрическая точность заготовок и качество прилегания поверхностей.

5. Склеивание ламелей в брус

После четырехстороннего станка заготовки отправляются в клеенаносящую машину, которая обеспечивает равномерность нанесение и непрерывную подачу клея на одну из широких сторон ламели.

После чего древесина собирается в «пакет» (заготовки для бруса требуемого сечения) и поступает на вертикальный пресс, где выдерживаются под давлением от 15 кг/м2 не менее 30 минут – время, необходимое для кристаллизации клея.

6. Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

7. Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

8. Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

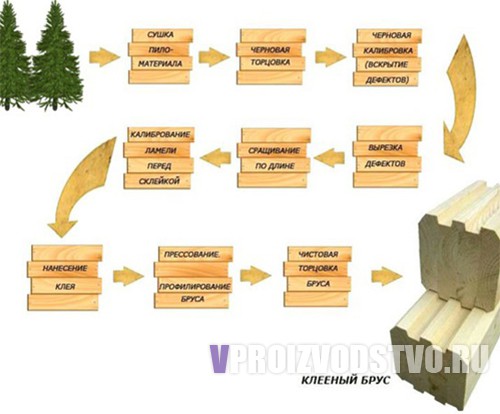

Схематически, технологический процесс производства клееного бруса можно представить так.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Расчетный бизнес план завода по производству клееного бруса

1. Организационная форма и юридические аспекты открытия деревообрабатывающего завода

Для оформления производственной деятельности было решено открыть ООО на общей системе налогообложения.

ОКВЭД:

- 20.20.22 Производство модифицированной древесины

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий

2. Пути сбыта клееного бруса

- Организации, специализирующиеся на строительстве малоэтажных домов.

- Торговые предприятия, занимающиеся реализацией стройматериалов оптом и в розницу.

- Физические лица (население), возводящие жилые дома, коттеджи, дачи и МАФ (бани, беседки и т.д.).

3. Капитальные инвестиции

Для осуществления производственной деятельности было закуплено следующее оборудование:

- сушильная камера – 510 000 руб;

- кромкообрезной станок – 200 000 руб;

- многопильный станок – 900 000 руб;

- четырехсторонний станок – 1 110 000 руб;

- линия-автомат для сращивания ламелей по длине – 2 150 000 руб;

- шипорезный станок – 1 700 000 руб;

- клеенаносящий автомат– 220 000 руб;

- вертикальный гидравлический пресс – 1 900 000 руб;

- вилочный погрузчик – 500 000 руб

- кран-балка – 300 000 руб

- заточное оборудование – 120 000 руб.

Всего: 9 610 000 руб.

4. Затраты на запуск производства

По предварительным расчетам, для организации технологического процесса понадобится 3 месяца, в течение которых производится юридическое оформление бизнеса, подготовка производственного помещения, сборка, монтаж оборудования и обучение персонала, пусконаладочные работы, отработка технологического процесса, сертифицирование продукции.

Расчетные затраты на этот период:

- Зарплата персонала, задействованного в организации производственного процесса, с учетом налогов – 1 100 000 руб;

- Аренда производственного помещения (2000 м2 * 60 руб. * 3 месяца)– 360 000 руб;

- Другие производственные затраты (автотранспорт, оргтехника, командировочные расходы) – 150 000 руб;

- Создание складских запасов сырья (3200 м3 * 1200 руб) – 3 840 000 руб.

Всего: 5 450 000 руб.

5. Норма материальных затрат

Средневзвешенный коэффициент расхода хвойного пиловочника для производства бруса составляет 2,925 м3/1м3.

То есть, для выпуска 300 м3 бруса понадобится 877,50 м3 сырья.

Расход клеевой массы можно рассчитать по формуле: ((КЛ — 1) * чШЗ * чДз * Х * Киз) + (А * КШ * чТЗ * КЛ * Киз * В * чДз * Y), где

КЛ – количество ламелей;

чШЗ – черновая ширина заготовки;

чДЗ – черновая длина заготовки;Х – норма расхода клея в кг/м2 при склеивании на гладкую фугу;

Киз – кол-во изделий на 1м3 бруса;КШ – кол-во шипов на 1 клеевой шов;

чТЗ – черновая толщина заготовки;Y – норма расхода клея для склеивания на минишип.

Для этого расчета необходимо знать количество швов при сращивании на минишип (В) на 1 погонный метр ламели и длину поперечного сечения минишипа (А). В среднем, для 1 м3 бруса уходит 4-6л клея.

6. Расчетный выпуск продукции и прибыль

С 4-го месяца работа завода доводится до проектной мощности, выпуская 300 м3/месяц строительного бруса. Продажная стоимость 1м3 клееного бруса – 11 200 руб

Планируемая прибыль 300 м3 * 11 200 руб = 3 360 000 руб/месяц.

7. Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- аренда производственного цеха – 120 000 руб;

- зарплата управленческого персонала и рабочих (всего 22 человека) с учетом налогов – 381 000 руб;

- электроэнергия, газ – 70 000 руб;

- транспортные расходы – 40 000 руб;

- материальные затраты (пиловочник, клей, пропитка) – 1 240 480 руб;

- прочие расходы (командировочные, услуги сторонних организаций, амортизация) – 80 000 руб.

Итого: 1 931 480 руб/месяц.

Себестоимость 1м3 клееного бруса – 1 931 480 руб / 300м3 = 6 438,27 руб.

8. Расчет экономической эффективности и окупаемости производства клееного бруса

Чистая Прибыль: (3 360 000 руб – 1 931 480 руб) * 9 раб.мес. = 12 856 680 руб/год.

Затраты первого года: (1 931 480 руб * 9 рабочих месяцев) + 9 610 000 руб + 5 450 000 руб = 32 443 320 руб.

Рентабельность производства: (12 856 680 руб/год : (1 931 480 руб * 12 месяцев)) * 100% = 54,3%

Окупаемость первоначальных вложений: (9 610 000 руб + 5 450 000 руб) : 1 428 520 руб = 11 месяцев.

Но необходимо учитывать, что производство бруса – бизнес сезонный. Пик продаж приходится на «строительный период» — с мая по октябрь. Поэтому рассчитывать сроки окупаемости следует с учетом сезонности.

Источник

* В расчетах используются средние данные по России

Клееный брус, который также называют клееным профилированным брусом, представляет собой экологически чистый строительный материал из древесины. Как понятно из названия, клееный брус изготавливается путем составления отдельных ламелей (досок) в пакеты и склеивания их по плоскости. Для производства бруса используется, как правило, древесина хвойных пород. Причем российские производители отдают предпочтение древесине ели или сосны, реже сибирского кедра и лиственницы. Иностранные компании (например, в США, Канаде и Японии) изготавливают клееный брус чаще всего из древесины кедра и пихты. Наибольшим классом прочности обладают конструкции, изготовленные из северной древесины.

Производство клееного бруса считается одним из наиболее перспективных и выгодных направлений в деревообрабатывающей промышленности. Это связано, во-первых, с относительно широкой сферой его применения: он используется как для строительства, так и для производства столярных изделий. При изготовлении древесный материал проходит тщательную обработку, в ходе которой удаляются все дефектные места. Благодаря слоистой клееной конструкции брус приобретает лучшие свойства, даже по сравнению с массивной древесиной. Его отличает стабильность формы, высокая несущая способность при незначительном весе, повышенные значения прочности (показатель DIN 1052). В результате распиливания и сборки бруса из отдельных ламелей путем прессования снимается древесное напряжение. Этот фактор и предварительная сушка заготовок с понижением влажности до 10-12 % помогает избежать в дальнейшем сквозного растрескивания и деформации конструкции в процессе даже самой интенсивной ее эксплуатации. Ни готовый материал, ни процесс его производства не наносят никакого ущерба окружающей среде, что также немаловажно. Среди других преимуществ клееного бруса можно назвать возможность изготовления из него конструкций сравнительно больших размеров (до 60 метров в длину, что было бы невозможно при применении цельной древесины), высокую огнестойкость и теплоизоляцию по сравнению с цельной древесиной, прочность и долговечность, гладкие поверхности и пониженное содержание клея (по сравнению, к примеру, с ДСП), устойчивость к агрессивным химическим средам.

Есть у этого строительного материала и ряд существенных недостатков, которые также нужно учитывать при организации его производства. Прежде всего, к таковым относится высокая начальная стоимость клееного бруса по сравнению с материалами из цельной древесины. Кроме того, крайней важно четко соблюдать технологию производства клееного бруса. Использование некачественных материалов (в том числе и клея) может привести к деформации клееного бруса, его расслоению, потере ряда важных свойств. При недостаточно хорошей просушке в дальнейшем могут появиться расслоения бруса и неравномерная усадка в поперечном срезе. Наконец, технология производства и использования такого материала является относительной новой, поэтому пока нет данных о состоянии клееного бруса через 40-50 лет эксплуатации.

Несмотря на все вышеперечисленные минусы, бизнес по производству этого экологичного строительного материала можно назвать высокорентабельным и выгодным. Но специалисты не рекомендуют его начинающим предпринимателям, у которых нет ни достаточного стартового капитала, ни большого опыта работы в этой сфере. Для изготовления клееного бруса требуется сложное и дорогостоящее оборудование, список которого включает в себя автоматический клеенаносящий станок, различные прессы, станки, сушильную камеру и пр. И хотя оборудование, большей частью, автоматизировано, тем не менее, человеческий фактор также играет важную роль на производстве. Для изготовления бруса требуется квалифицированный и опытный персонал, который знает все особенности такого производства, иначе велик риск появления большого количества брака.

Но главная сложность связана с поиском сырья для производства этого строительного материала – качественной древесины ели или сосны, соответствующей требованиям ГОСТ (список ГОСТов приведен ниже). Везти сырье из другого региона будет слишком накладно, поэтому имеет смысл открывать производство поближе к месту добычи древесины хвойных пород подходящего вида и качества. Это, прежде всего, Пермская, Вологодская, Омская, Новосибирская, Иркутская области и республика Коми. Кроме собственно досок, для производства клееного бруса потребуется специальные клеевые составы (можно использовать, к примеру, клей Клейборит, клей Concept smart японского производителя Oshika Corporation и т. д.).

Технология производства клееного бруса предполагает наличие большого количества различных операций, включая первую торцовку, распиливание бревен на доски, сушку, вскрытие дефектов (первое строгание), оптимизацию (превращение досок в ламели), сращивание, второе строгание (рейсмусование), намазывание клея, прессование, профилирование, торцовку, зарезание чашек (пазов). Рассмотрим основные этапы производства клеевого бруса.

На первом этапе осуществляется распиловка и сушка лесоматериала. Древесину распиливают на доски определенного размера перед сушкой. Чем меньше толщина доски, тем быстрее и качественнее она просохнет. На втором этапе доски проходят калибровку и контроль. Контроль при этом может осуществляться как рабочим визуально, так и автоматизированным способом при помощи оборудования. Высушенная древесина сортируется по прочности (DIN 4074-S10). Выявленные при осмотре бракованные участки (сучки, откосы или неровности кромок, трещины) маркируются и удаляются (выторцовываются) из общей массы. При необходимости доски могут сортироваться по внешнему виду. Затем качественное сырье передается на строгание.

На этом этапе древесина, из которой будет впоследствии изготавливаться брус, проходит обработку антипиреновыми и антисептическими составами, в результате чего она приобретает огнеустойчивость и лучше выдерживает внешние, даже самые неблагоприятные, воздействия. Наконец, после обработки из досок строгаются ламели из которых потом склеивается брус. Для склейки используется водостойкий клей, который должен соответствовать всем требованиям по безопасности, экологичности и прочности склеивания. В частности применяются следующие виды клеевых составов:

Меламиновые клеи, которые имеют прозрачный клеевой шов и широко применяются в Европе (и в России в том числе) при производстве конструкций в несколько пролетов.

Резорциновые клеи, которые имеют темный клеевой шов и применяются для производства всевозможных конструкций, используемых снаружи здания, в том числе для условий повышенной влажности. Наиболее распространены они в США и Японии.

EPI-система, имеющая прозрачный клеевой шов и применяемая в Японии и России для производства деталей и изделий малоэтажного домостроения.

Полиуретановые клеи, которые имеют прозрачный клеевой шов и представляют собой современные быстроотверждаемые клеи, позволяющие склеивать древесину с влажностью до 18 %.

Наиболее известные клеевые системы производят международные компании Akzo Nobel (Casco Systems), Dynea, BASF, которые специализируются на формальдегидных и меломиновых смолах. В области полиуретановых клеев ведущими производителями являются компании Leeson Polyurethanes Ltd и Klebchemie (торговая марка «Клейберит» 303.2).

После того как на ламели наносится клеящий состав, из них собирается пакет – заготовка бруса необходимого сечения, которая затем укладывается под пресс. В пакете обычно бывает от двух до пяти ламелей, а общая толщина готового бруса может достигать 25 см. Помимо вышеперечисленных этапов, могут также осуществляться дополнительные операции – торцовка, профилирование или оцилиндровка готового бруса в том случае, если необходимо получить клееный профилированный брус или оцилиндрованное клееное бревно. Для этого необходимо будет приобрести дополнительное оборудование – станок для профилирования или оцилиндровки. Готовые клееные брусы упаковываются в многослойную полиэтиленовую пленку и отправляются на склад.

Производство этого строительного материала осуществляется в соответствии со следующими стандартами: ГОСТ 8486 – пиломатериалы хвойных пород для изготовления клееного бруса, ГОСТ 21779 – предельные отклонения линейных размеров клееного бруса, ГОСТ 19414 – зубчатые клеевые соединения при склеивании бруса по длине, ГОСТ 8486 – качество пиломатериала для изготовления клееных несущих и ограждающих балок, ГОСТ 17005 – степень водостойкости клеев, ГОСТ 15613.1 – прочность клеевых соединений, ГОСТ 14192-96 – транспортная маркировка, ГОСТ 19041 – формирование пакетов.

Непосредственно для изготовления клееного бруса потребуется специальное оборудование. Полный список включает в себя сушильную камеру, двухсторонний шипорезный станок, четырехсторонний станок для обработки сечения, автоматический пресс для склеивания бруса, автоматический станок для нанесения клея и вилочный погрузчик. Все это обойдется в сумму от 10 млн. рублей (если приобретать подержанное оборудование). Но учитывайте также, что для распиловки сырья потребуются также специальные лесопильные станки. Вид станка зависит от того, какая технология используется на производстве.

Для разгонки материала используются, как правило, многопильные станки дискового типа. Однако это оборудование имеет существенный недостаток – размер пильного полотна напрямую зависит от размера обрабатываемого материала. Поэтому при возможности специалисты советуют отдать предпочтение более дорогим, но при этом и более эффективным вдувальным многопильным станкам. Для разборки штабеля может применяться также вакуумный автоматический агрегат. Важно то, что он оснащен влагомером, с помощью которого можно оценить содержание влаги в клееном брусе, а, следовательно, и его качество. Этот показатель должен составлять 10 % (с допустимой погрешностью 2 % в ту или иную сторону), как уже упоминалось выше. Кроме того, для обработки полученных при распиле материалов используется четырехсторонний станок продольного фрезерования. Для повышения рентабельности с помощью этого же станка можно также изготавливать из остатков пиломатериалов наличники, вагонку, плинтуса и пр. В производстве также задействуется автоматизированная линия, позволяющая фрезеровать торцы заготовок с последующим нанесением клеевого состава. Специальные системы для нанесения клеевого состава бывают двух видов – гидравлические и системы LUST. Они состоят из вала для нанесения клея, прижимного вала, двух конвейеров подачи и двух конвейеров отвода заготовок.

Крупные компании используют новое оборудование крупнейших европейских производителей (например, хорошо себя зарекомендовали такие торговые марки, как SMB, Hundegger, Leademac, Weing и т. д.). Компании поменьше предпочитают экономить и приобретать станки украинского, китайского или российского производства. По мнению экспертов, качество обработки и точность этих станков значительно уступает западному оборудованию, в результате чего страдает качество готового строительного материала. Однако качественное оборудование стоит на порядок дороже «бюджетных» линий.

Не забывайте также про стоимость аренды производственных площадей. Для размещения большой линии потребуется не менее 100 кв. метров под цех плюс площади под склады сырья и готового материала с возможностями для подъезда грузового транспорта.

Впрочем, организовать производство продукции – это лишь полдела. Нужно также организовать ее сбыт. Хотя, в целом, спрос на клееный брус высокий, а конкуренция пока ниже, чем, в целом, на рынке производства строительных материалов, тем не менее, новой компании-производителю будет не так просто найти своих покупателей. Сферы применения этого материала, помимо собственно строительства домов, весьма разнообразны: брус используется для изготовления беседок, баней, оконных рам и подоконников, полов и внутридомовых перекрытий. Клееный брус приобретают как различные компании, работающие в сфере домостроения, так и физические лица. Но все же при больших объемах производства выгоднее будет работать со строительными компаниями и предприятиями, которые занимаются продажами строительных материалов как оптом, так и в розницу.

Общие расходы на организацию бизнеса по производству клееного бруса составляют от 14 млн. рублей. В эту сумму входит приобретение оборудование, закупка первой партии сырья и расходных материалов, аренда площадей под производственный цех и склады, заработная плата работников предприятия (из расчета 3-5 человек на смену при работе в две смены – то есть при полной загрузке производства). Средние объемы производства такого предприятия составляют от 700 кубометров клееного пиломатериала. Однако, скорее всего, в первые месяцы работы вы не сможете обеспечить ни 100 %-ую загрузку, ни сбыт произведенной продукции, поэтому для расчета лучше брать 50 % от этих объемов – 300-350 кубометров клееного бруса в месяц. Средняя рыночная стоимость одного кубометра этого материала достигает 13,5 тысяч рублей. Таким образом, выручка вашего цеха может составить около 4 миллионов рублей за месяц работы. Рентабельность этого вида производства по некоторым данным достигает 30 %, но такие высокие показатели достижимы лишь при грамотной организации работы вашего предприятия. При составлении бизнес-плана рекомендуется исходить из рентабельности 20-23 %. В этом случае средние сроки окупаемости вашего производства составят от двенадцати месяцев.

Учитывайте, что, как и любой другой бизнес, связанный со строительством и производством строительных материалов, эта деятельность является сезонной. Наибольший спрос на клееный брус отмечается в период с марта-апреля по октябрь-ноябрь, в зависимости от региона. Запускать производство специалисты советуют осенью, чтобы можно было заготовить сырье. При этом у вас должен быть определенный резерв на зимние месяцы, когда не стоит ожидать больших продаж, а также место для хранения самого сырья и готовой продукции.

Сысоева Лилия

08.08.2014

Все материалы по тегу: клееный брус

3997 человек изучает этот бизнес сегодня.

За 30 дней этим бизнесом интересовались 132011 раз.

Сохраните статью, чтобы внимательно изучить материал

Другие статьи по теме:

Источник