Бизнес план по производству микросхем

Многие наверняка не раз задавались вопросом, почему процессоры, видеокарты и материнские платы которые мы покупаем в магазинах — разработаны и сделаны где угодно, только не в России? Почему так получается, неужели мы только нефть качать можем?

Сколько стоит запуск производства микросхемы, и почему при наличии 22нм фабрик, бОльшая часть микросхем по всему миру до сих пор делается на «устаревшем» 180нм-500нм оборудовании?

Ответы на эти и многие другие вопросы под катом.

Транзисторы на кремниевой пластине рисуются с помощью фотолитографии, с помощью аппаратов называемых степперами или сканерами. Степпер — рисует кадр (до 26×33мм) целиком, затем переходит на новую позицию. Сканер — одновременно сдвигает маску и пластину таким образом, чтобы в каждый момент рисовать только одну узкую «строку» в центре кадра, таким образом аберрации оптической системы меньше влияют на изображение.

Основные характеристики степперов/сканеров — длина волны света, на которой они работают (на ртутных лампах i-line — 365nm, затем на эксимерных лазерах — 248nm и 193nm), и численная апертура объектива. Чем короче длина волны, и чем больше апертура — тем меньшие детали могут быть нарисованы объективом в соответствии с дифракционным пределом:

Например, для одного из самых совершенных сканеров ASML NXT 1950i с длиной волны 193нм и численной апертурой 1.35, и k1=0.4(обычное значение для фотолитографии без «хитростей») получаем теоретическое разрешение 57нм. Применяя хитрости вроде фазовых масок, многократной экспозиции, оптической коррекции близости, off-axis illumination, поляризации света — получают минимальные элементы до 22нм.

Другие параметры степперов/сканеров — производительность (сколько пластин в час они могут обработать, до 220 пластин), и ошибка совмещения (на сколько нанометров в штуках промахивается позиционирование пластины относительно заданной позиции. На современных сканерах — до 3-5нм).

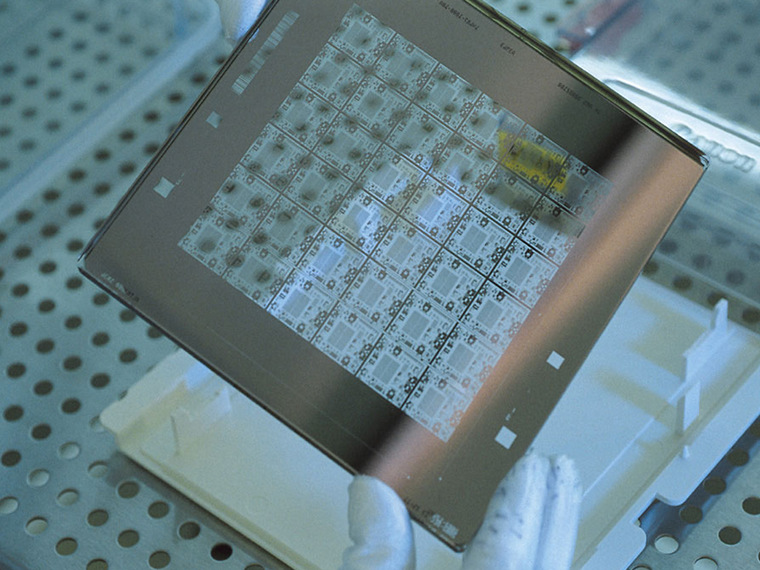

Степперы/сканеры печатают уменьшенное в 4–5 раз изображение вот такой маски (стеклянной пластинки с рисунком микросхемы, размер примерно 15×15см) в точно заданных местах.

Операцию печати рисунка (с разными масками) нужно повторить от ~10 (для самых простых и старых микросхем) до ~40 раз чтобы сформировать все нужные слои на микросхеме (начиная от самих транзисторов, и заканчивая 2–10 слоями металлических соединений). Между операциями фотолитографии пластины подвергаются различной обработке — их греют в печке до 1100 градусов, травят в растворах и плазме. На выходе остаётся пластину разрезать на отдельные кристаллы, протестировать и поместить в корпус.

«Крутость» технологии измеряют размером минимального рисуемого элемента (отдельные части транзистора, например затвор — могут быть как меньше так и больше этой цифры — т.е. это величина достаточно условная). Понятно что чем меньше транзисторы — тем быстрее работает микросхема, и больше кристаллов влезет на пластину (но не везде нужна максимальная скорость).

Сейчас начинается медленный и мучительный переход на EUV-литографию, с длиной волны 13.5nm и зеркальной оптикой. EUV сканеры пока дороже и медленнее обычных 193нм, и только-только начинают превосходить их по достижимому разрешению.

Цифры — грубые оценки, точных нигде не скажут без NDA.

Лицензия софта на одно рабочее место разработчика микросхем — от 20’000 до 100’000$ в год и выше. Можно конечно и воровать, но за этим все вокруг следят.

Далее — изготовление масок. Они не должны иметь ни одного повреждения, и их изготовление обходится очень дорого: от ~7’000$ за комплект для микросхем на 1000нм, ~100’000$ для микросхем на 180нм и до ~5’000’000$ для микросхем на 32нм. А ведь микросхема с первого раза скорее всего не заработает — и после нахождения ошибки маски придётся переделывать. Частично с этой проблемой можно бороться размещая тестовые микросхемы от многих заказчиков на одном наборе масок — тогда все получат по чуть–чуть тестовых микросхем за 1/3–1/10 цены полного набора масок (это называют Shuttle или MPW — multi project wafer).

Каждая произведённая пластина стоит от 100–400$ для старых технологий на 1000нм, ~1000$ на 180нм и до ~5000$ для самых современных (помимо нанометров тут оказывает влияние и сложность технологии — простая логика дешевле, флеш память дороже, но не в разы). Тут также важно помнить и о размере пластин: самые современные производства сейчас работают с пластинами диаметром 300мм — они по площади примерно вдвое больше пластин на 200мм (которые сейчас используются в России на Микроне, Интеграле и в туманном будущем на Ангстрем-Т), а последние примерно вдвое больше ещё более старых 150мм. Пластины бОльшего размера позволяют получать микросхемы меньшей стоимости при большИх заказах т.к. количество телодвижений для изготовления 100 пластин примерно одинаковое, независимо от диаметра (это одна из причин планируемого перехода передовых производств на пластины диаметром 450мм в 2018 году по оптимистичным оценкам).

Допустим мы хотим разработать x86-совместимый процессор (или любую другую относительно сложную микросхему), по более-менее современной коммерчески доступной технологии 28/32нм (22нм хоть и существует, но коммерческие заказы пока не разместить — так что доступ к технологиям иногда как любовь: за деньги не продается). Вопрос со стоимостью патентов опустим, это вообще очень печальная тема. Предположим, для разработки нужно 200 мифических человеко-лет (это если мы делаем скромный процессор, не претендующий на первое место).

Лицензии на софт — 50k$*100 = 5 млн$ (грубая оценка, не всем нужны лицензии).

Зарплата разработчиков — допустим 3k$*1,5(налоги)*12*200 = 10.8 млн$

Тестовые запуски в MPW — 2*1.5 млн$

Изготовление масок для серийного производства 2*5млн$ = 10 млн$ (2 — потому что как ни старайся — с первого раза не выйдет)

Итого — 28.8 млн$

Это было то, что называется Non-recurring engineering (NRE) — единоразовые затраты, которые не зависят от объема производства, и успеха всего мероприятия.

Если процессор у нас получился площадью 200мм2, пластины по технологии 32нм диаметром 300мм стоят 5000$, то с пластины у нас получится 70690/200 = 350 кристаллов (оценка сверху), из которых работать допустим будет 300. Т.е. себестоимость кристалла — 16.6$, 20$ после корпусировки. За сколько теперь такой процессор можно будет продавать? 50$? 100$? Отнимем налоги и наценку магазинов…

И вот теперь вопрос — сколько же нужно продать таких процессоров, чтобы окупить наши NRE, проценты по кредитам, налоги и проч? Миллион? 5 миллионов? А главный вопрос — есть ли какие-то гарантии, что эти 5 миллионов процессоров удастся продать, учитывая что конкурентам ничего не стоит произвести на 5 миллионов больше их уже готового продукта?

Вот такой вот адский бизнес получается — огромные капитальные расходы, огромные риски и умеренная прибыль в лучшем случае.

Китай — решил проблему по своему, они решили во все школы поставить компьютеры со своими процессорами и Linux — и проблема с объёмами производства решена ((1) (2)).

Таким образом, главный вопрос при создании микросхем — это не как и где произвести, а как разработать и кому потом продать миллионы штук получившейся продукции?

Стоимость современного завода подбирается к отметке 5 млрд$ и выше. Такая сумма получается потому, что стоимость лицензий и некоторых других фиксированных расходов не сильно зависит от объёмов производства — и выгодно иметь большие производства, чтобы затраты «размазывались» по бОльшему объёму продукции. А каждый современный сканер (который собственно рисует эти 22–32нм детали) стоит 60–100млн $ (на большом заводе их может быть пара десятков). В принципе, 5млрд — не такие большие деньги в масштабах страны. Но естественно, никто не потратит 5 млрд без чёткого плана по возврату инвестиций. А ситуация там такая — несмотря на всю сложность индустрии, только монополисты работают с видимой прибылью (TSMC, Intel, Samsung и немногие другие), остальные еле сводят концы с концами.

Это просто не укладывалось у меня в голове — как же так, вкладывать миллиарды, и едва–едва их отбивать? Оказалось, все просто — по всему миру микроэлектроника жесточайше дотируемая отрасль — заводы постоянно выклянчивают освобождение от налогов, льготные кредиты и демпингуют (в Китае пошли ещё дальше — SMIC заводы строит за государственный счёт, и потом ими «управляет» — это у них называется Reverse Build-Operate-Transfer). После появления каждой новой технологии (45нм, 32нм…) — первые заводы-монополисты обладающие ей и рубят основную прибыль, а те, кто приходят на 2-5-10 лет позже старта — вынуждены работать практически по себестоимости. В результате денег тут заработать крайне сложно (без монополии и без дотаций).

Это похоже поняли и в России — и проекты больших микроэлектронных заводов пока отложили, и строят маленькие производства — чтобы если и терять деньги, то терять их мало. А даже 3000 пластин в месяц, производимых на Микроне — это с головой покрывает объёмы потребления билетов Метрополитена и оборонки (кристалл билета метро имеет размеры 0.6×0.6мм, на одной 200мм пластине получается 87’000 билетов в метро — но о грустной истории с билетами метро я расскажу в одной из следующих статей).

Вопреки расхожему мнению, особых ограничений на продажу оборудования для микроэлектроники в Россию нет — на поправку Джексона — Вэника в США ежегодно накладывается президентский мораторий, и нужно только получать обычное разрешение на экспорт. Сами производители оборудования кровно заинтересованы заработать побольше денег, и сами пинают со своей стороны выдачу разрешений. Но естественно, без денег никто ничего не делает. Так что за ваши деньги — любой каприз.

Но нужно помнить и о том, что свой завод не гарантирует полной независимости производства, и не дешевле производства за рубежом: основную стоимость составляют технологии/лицензии и стоимость закупаемого оборудования — а если своих технологий и оборудования нет, и все импортировать — то и дешевле получится не может. Многие расходные материалы также в любом случае придется импортировать. Отдельный больной вопрос — производство масок, только очень крупные фабрики могут иметь «своё» производство масок.

Многим кажется — вот, у Intel–а 22нм, а у нас 90нм — как мы безнадежно отстали, подайте трактор… Но есть и другая сторона медали: посмотрите например на ту же материнскую плату: там сотни полупроводниковых приборов — MOSFET–ы, драйверы, микросхемы питания, всякая вспомогательная мелочь — почти для всех из них хватает и 1000нм технологии. Вся промышленная электроника, и микросхемы для космоса и военных — это практически в 100% случаев технологии 180нм и толще. Таким образом, самые последние технологии нужны лишь для центральных процессоров (которые делать очень сложно/дорого из–за высоких рисков и высокого порога выхода на рынок), и различных «жопогреек» (айфонов и проч). Если вдруг случится война, и Россия лишится импорта — без «жопогреек» прожить можно будет, а вот без промышленной, космической и военной электроники — нет. Т.е. по факту мы видим, что критичные для страны вещи по возможности делают в России (или закупают впрок), а то, без чего можно будет прожить в крайнем случае — импортируем.

Есть и другие факторы — та же стоимость масок. Если нам нужно сделать простую микросхему, то делать для её изготовления по 32нм маски стоимостью 5 млн $ — может быть выгодно если эту микросхему потом производить тиражом в десятки и сотни миллионов копий. А если нам нужно всего 100’000 микросхем — выгоднее экономить на масках, и выпускать микросхему по самой «толстой» технологии. Кроме этого, на микросхеме есть контактные площадки, к которым подсоединяются выводы микросхем — их уменьшать некуда, и следовательно, если площадь микросхемы сравнима с площадью контактных площадок — то делать микросхему по более тонкой технологии также нет смысла (если конечно «толстые нормы» удовлетворяют требованиям по скорости и энергопотреблению).

В результате — подавляющее большинство микросхем в мире делается по «толстым» технологиям (350–500нм и толще), и миллиарды микросхем уходящие на экспорт с Российских заводов (правда в основном в виде пластин) — вполне себе востребованы и продаются (так что в материнских платах и сотовых телефонах есть наши микросхемы и силовые транзисторы — но под зарубежными именами).

Ну и наконец, американский F–22 Raptor до недавнего времени летал на процессоре Intel 960mx, разработанном в 1984–м году, производство в США тогда было по нормам 1000–1500nm — никто особо не жужжал о том, что американцы ставят в самолеты отсталую электронику (хотя ладно, немного жужжали). Главное ведь не нанометры, а соответствие конечного продукта техзаданию.

Рыночная экономика эльфов и микроэлектронное производство — слабо совместимые вещи. Чем больше копаешься — тем меньше видно рынка, больше дотаций, картельных сговоров, патентных ограничений и прочих радостей «свободного рынка». Бизнес в этой отрасли — это одна большая головная боль, с огромными рисками, постоянными кризисами перепроизводства и прибылью только у монополистов.

Не удивительно, что в России стараются иметь маленькое, но своё производство, чтобы сохраняя независимость, терять меньше денег. Ни о какой прибыли на рыночных условиях говорить не приходится.

Ну и не для всех микросхем нужно 22-32нм производство, подавляющее большинство микросхем выгоднее производить на более старом 180-500нм оборудовании из-за стоимости масок и объемов производства.

В следующих статьях — расскажу об особенностях космической и военной микроэлектроники, и о текущем состоянии микроэлектроники в России.

Источник

Производство специализированных микросхем (ASIC) одновременно лежит в области и науки, и искусства и требует обширных знаний. Использование одного из множества доступных вариантов, комбинирующих различные услуги подрядчиков и собственные внутренние ресурсы фирмы, требует понимания технических тонкостей, плюсов и минусов, а также финансовых результатов каждого варианта. Чем больше вы знаете, тем дешевле может быть производство ASIC для вашей компании.

Производственные издержки можно разделить на три части: производство кристаллических пластин, упаковка и контроль качества, включая электрические тесты для обеспечения правильной работы продукции. В долгосрочной перспективе, чем больше доля этой деятельности в работе компании, тем ниже производственные издержки. Однако зачастую оказывается невозможно, да и финансово нецелесообразно, сосредоточить весь производственный процесс в рамках одной фирмы.

В данной статье рассматриваются три самые распространенные бизнес-модели производства чипов и микросхем и финансовые составляющие каждой из них. На основании реального кейса, мы определим точки безубыточности объема производства, указывая очевидные финансовые преимущества одной производственной модели по сравнению с другой.

Три способа производства чипов и микросхем

Прежде всего, давайте кратко повторим три основных модели разработки и производства ASIC.

Самый простой способ создать электронный продукт – это использовать стандартные готовые компонентов. В этом случае стандартные электронные компоненты закупаются у любой из крупных компаний, таких как Intel, Broadcom или Analog Devices, а готовый продукт разрабатывается на основе этих компонентов.

Этот метод характеризуется быстрым созданием прототипа, низкими производственными затратами и скорым выходом на рынок. Главный недостаток – это отсутствие дифференциации от конкурентов, ведь конечный продукт легко скопировать. Еще одним недостатком является зависимость от поставщиков чипов в плане доступности компонентов. Если стандартный компонент устареет, вам придется перерабатывать продукт.

С финансовой точки зрения, затраты на разработку минимальны. Однако поставщики чипов получают высокую валовую прибыль – как правило, 50-65%. Это можно проверить на основе открытых данных фондовой биржи о поставщиках чипов.

Как следует из названия ASIC (Application-Specific Integrated Circuit, специализированная интегральная микросхема), эта модель позволяет разработать устройство (чип и/или интегральную схему) для выполнения определенных задач.

В модели ASIC ваша компания становится участником процесса создания ASIC. Вы выполняете (большой или малый) объем проектных работ, на которые способна ваша компания – либо внутри компании, либо с помощью партнеров, — а затем передаете остальную часть производства на аутсорсинг поставщику ASIC. Поставщик ASIC приобретает кристаллические пластины, собирает кристаллы, изготавливает микросхему, а затем проверяет ASIC на наличие дефектов.

Главным преимуществом модели ASIC является право на интеллектуальную собственность (ИС). Проделанную работу можно усовершенствовать и использовать заново, а микросхемы не могут быть скопированы конкурентами. Выбранный вами поставщик ASIC производит микросхемы и несет ответственность за производство, что исключает необходимость нанимать штатных специалистов, имеющих опыт в производстве полупроводников; за управление логистикой, планированием и цепочкой поставок; а также за координацию работы нескольких партнеров. Наконец, модель ASIC позволяет избежать неожиданностей, вызванных устаревшими компонентами, и предлагает уникальную микросхему, которую невозможно скопировать.

С финансовой точки зрения, модель ASIC обычно предполагает валовую прибыль поставщика ASIC в размере 30-50% от спецификации. Более низкая валовая прибыль (по сравнению с использованием стандартных компонентов) обусловлена тем, что компания владеет разработками (без роялти) и несет меньшие затраты на дистрибуцию. С другой стороны, модель ASIC требует больших первоначальных инвестиций на этапе проектирования ASIC.

Модель производства микросхем ASIC широко используется в медицинской и телекоммуникационной промышленности, где компании полностью контролируют разработку своих микросхем, но используют поставщиков ASIC для производства готовой продукции, поскольку не имеют достаточного опыта изготовления работы с кремнием.

Еще один феномен, с которым вы можете столкнуться – это производитель интегрированных устройств (IDM), который имеет большие объемы производства и переходит с модели «стандартных компонентов» на модель ASIC с целью снижения затрат. Например, один IDM, который использовал стандартные компоненты стоимостью 8$ за устройство, смог уменьшить стоимость компонентов до 5$, перейдя на модель ASIC.

Модель изготовления силами заказчика, обычно называемая COT (Customer Owned Tooling), является вариантом «сделай сам» в производстве полупроводников. В модели COT вы полностью берете на себя ответственность за разработку микросхемы и производство собственного чипа. Это включает в себя передачу проектных данных GDSII производственному предприятию, такому как TSMC, GLOBALFOUNDRIES или UMC, и непосредственное взаимодействие с дополнительными поставщиками полупроводников для разработки упаковки и проведения необходимых испытаний.

Привлекательность модели COT заключается, прежде всего, в сокращении затрат, поскольку прямое взаимодействие с поставщиками позволяет снизить валовую прибыль посредников. На основе знаний сотрудников компании, вы управляете цепочкой поставок и, следовательно, максимально оптимизируете процесс по отдельным направлениям.

Эта модель идеально подходит для дорогостоящих проектов с высоким объемом производства или большой микросхемой, требующей значительных затрат. Например, в долгосрочной перспективе, компания, экономящая на масштабах проектов, может получить дополнительные 10% экономии от сокращения всего одного или нескольких партнеров-поставщиков.

Однако для того, чтобы эта модель была выгодна, необходимы большие первоначальные инвестиции, чтобы внедрить модель COT, а также возможность экономить на масштабе. Кроме того, требуется значительный объем внутренних знаний технического характера, которые часто недооцениваются. Это включает в себя знания о рабочих процессах производства кремния, возможность нанять квалифицированных специалистов по разработке микросхем, управление поставщиками упаковки, тестирование и управление логистикой всей цепочки поставок. Кроме того, вы также должны управлять и устранять проблемы в работе поставщиков, заниматься вопросами качества, планирования и т. д.

Часто компании предпочитают сосредоточиться на основной деятельности по разработке и маркетингу новых продуктов и не расширяться, а инвестировать в развитие разработки и производства микросхем. Большинство компаний не имеют такого количества проектов и объема производства, которые сделали бы модель COT экономически целесообразной.

Сравнение бизнес-моделей

Наверно, проще всего понять эти три варианта производства микросхем, представив их в виде пиццы. (Конечно, это упрощенное сравнение, однако оно раскрывает суть каждого из методов):

Магазинная пицца (= стандартные компоненты) подразумевает самую быструю и дешевую разработку, однако не позволяет контролировать доступность и ингредиенты. Кроме того, супермаркет несет расходы на дистрибуцию и процент отходов.

Пиццерия (= модель ASIC) предлагает уникальную, высококачественную продукцию, процессом производства которой управляют профессионалы. Здесь затраты на дистрибуцию и невостребованную продукцию сведены к минимуму, так как пицца заказывается и забирается в одном и том же месте.

Домашняя пицца (= модель COT) предлагает полную собственность и контроль над процессами «проектирования» и производства пиццы. Однако это требует специальных знаний, а также первоначальных инвестиций в ресурсы и оборудование, например, печь для выпекания.

Расчет затрат для этого проекта будет включать в себя:

Затраты на компоненты – это стоимость спецификации для каждого компонента (пластина, тестирование пластин, упаковка и заключительное тестирование). Стоимость компонентов в разных моделях различна из-за валовой прибыли поставщиков.

Разработка – в моделях ASIC и COT разработка чипа/микросхемы выполняется либо внутри компании, либо с привлечением внешнего подрядчика. Это требует первоначальных инвестиций, которые могут существенно отличаться в зависимости от доступности микросхем, сложности продукта и уровня необходимых знаний. В этом кейсе предполагаемая стоимость разработки проекта составляет 1,1 миллиона долларов, включая комплект фотошаблонов и другие мероприятия по развертыванию производства.

Управление цепочками поставок – производственная модель COT предполагает полное владение и управление производственным процессом. По нашим оценкам, использование данных инструментов, персонала, знаний и оборудования, принадлежащих компании, добавит еще 1 миллион долларов к стоимости проекта за весь период его выполнения.

Вывод

Для какого объема производства подходит каждый из методов?

Хотя каждый проект уникален и выдвигает различные требования, влияющие на производственные решения, например, защита микросхем, возможность повторного использования, а также располагает различными финансовыми и человеческими ресурсами, основной параметр – всегда издержки. Как показывают данные в этой статье, ключевым фактором для определения наиболее экономически эффективной модели производства для вашего проекта может стать объем производства за весь срок работы. Ниже это показано на диаграмме, в которой общие затраты рассматриваются как функция объема. В нашем случае, модель ASIC оказывается более экономичной, чем использование стандартных компонентов, и требует производства около 1 млн единиц, в то время как финансовая эффективность модели COT достигается при объеме производства свыше 7,5 млн единиц.

Источник: https://commarketru.com

Источник