Бизнес план по изготовлению дсп

* В расчетах используются средние данные по России

В погоне за сверхприбыльными и часто чрезмерно технологически сложными производствами, начинающие бизнесмены часто просто не обращают внимания на самые простые материалы, которые по разным причинам кажутся им устаревшими, неиспользуемыми и инвестиционно непривлекательными.

К числу таких материалов относится, например ДСП, или древесно-стружечная плита. Многие люди вообще считают этот материал лишь попыткой утилизировать отходы деревообработки и удивляются, узнав, что часто на заводах по производству ДСП применяются специальные рубильные машины и стружечные станки, производящие из неделовой древесины т.н. технологическую щепу – т.е. основной компонент ДСП.

А ведь ДСП используется очень широко: производители мебели используют ламинированную плиту при изготовлении дверей, боковин, фасадов, а шлифованную – для различных скрытых элементов; строители и отделочники также широко используют древесную плиту – в основном, для создания различных настилов; кроме того, из древесно-стружечных плит производители грузовых автомобилей и вагонов делают перегородки и переборки. Хотя, конечно, основной потребитель этого материала – мебельное производство.

Но почему не изготавливать какой-то более технологически законченный материал – тот же ламинированный ДСП или даже заготовки для модульной мебели? Ответ прост – производство исходного материала намного дешевле и технологически (а значит и в инвестиционном плане) малозатратно. Для производства ДСП требуется намного меньше оборудования, да и затрат на материалы, чем для изготовления ее производных – например ЛДСП.

Очевидно, что открытие производства ДСП может оказаться весьма прибыльным бизнесом, особенно если есть доступ к дешевому сырью – отходам лесопильных производств. Рынок сбыта практически безграничен, поэтому с этим никаких проблем не возникнет.

Технология и оборудование для производства ДСП

Древесно-стружечную плиту получают методом горячего прессования смеси стружки и термореактивной смолы. В общем виде технология выглядит следующим образом – стружку перемешивают со связующим материалом, и помещают в формы, где она под воздействием высокого давления и температуры склеивается в единое целое. Затем готовую плиту извлекают, охлаждают, обрезают и подвергают шлифовке.

Сам процесс производства ДСП можно разделить на несколько этапов: подготовка сырья, получение стружки, смешивание стружки с клеем, формирование ковра, прессование и склеивание плит, охлаждение и обрезка кромок, шлифовка торцов и пластей.

По большому счету, первые два этапа необязательны, если вы используете привозной материал. Если же нет, то придется приобрести дробилку или рубительную машину (160-460 тыс. руб. в зависимости от типа, мощности и т.п. характеристик), а также стружечный станок (примерно 1280 тыс. руб.).

Как видно, некоторые дополнительные затраты, хоть и небольшие, все же потребуются, поэтому имеет смысл задуматься над целесообразностью работы на готовом или требующим подготовки сырье.

Впрочем, этот вопрос из-за своей финансовой мизерности скорей решается при изучении поставщиков: есть ли в вашем городе соответствующие производители технологической щепы.

Смешивание стружки с клеем осуществляется в специальных смесителях (235 тыс. юаней за единицу ), куда подается стружка и нагретая смола с отвердителями и другими добавками. При этом необходимо помнить, что весовые доли стружки и смолы строго регламентированы и от нарушения их соотношения в любую сторону, может произойти ухудшение физико-механических свойств продукции.

Формирование ковра осуществляется при помощи формующих машин они укладывают осмоленную стружку в форму. Прессование и склеивание древесно-стружечных плит осуществляется в специальных термических прессах. Общая цена спаренной формующей машины и 8-«этажного» пресса – всего 1536 тыс. юаней за комплект. После изготовления листа-заготовки он обрезается по заданным размерам с помощью установки автоматической обрезки листа (88 тыс. юаней за единицу) и подается на шлифовку.

Шлифование ДСП является завершающим этапом механической обработки в процессе производства, причем от качества шлифовки поверхности зависит сортность: согласно ГОСТ 10632-89, плиты первого сорта не должны иметь углублений (выступов) или царапин, парафиновых, пылесмоляных или смоляных пятен, сколов кромок, выкрашивания углов, недошлифовки, волнистости поверхности.

Плиты второго сорта могут быть не шлифованы вообще, но они используются лишь в строительстве – для мебельного производства требуются именно шлифованные плиты, хотя зачастую производители ЛДСП приобретают плиты второго сорта и шлифуют их самостоятельно.

Для шлифования листов ДСП применяют шлифовальные станки, при выборе которых учитываются такие параметры, как ширина обработки, количество шлифовальных головок (как правило 2, 4 или 6 шлифовальных головок) и мощность. По этим параметрам и происходит разброс цен – от 440 до 995 тыс. руб.

Вышеперечисленное оборудование для производства ДСП является основным. К дополнительному относятся вибросита; различного вида роликовые, ленточные, спиральные и цепные транспортеры, связывающие между собой разные агрегаты; роликовый подъемный стол для укладки листов готовой ДСП в пачки; вентиляционная система для удаления пыли при шлифовании и некоторые другие специфические аппараты (кары-погрузчики; штабелеры и т.д.).

Как можно убедиться, список оборудования для производства ДСП совершенно невелик. Однако, кроме оборудования, требуется еще и производственные площади.

Для развертывания полноценного производства ДСП требуется порядка 1800 кв. м собственно производственной площади плюс не менее 600 кв. м площадей складских – и это не считая подсобных помещений, офисов, санитарных и других.

Перспективы бизнеса по производству ДСП

Перспективы производства ДСП определяются самой спецификой этого производства. Как вы уже могли заметить, шлифование, нанесение покрытий и другие формы конечной обработки значительно повышают отпускную стоимость плит.

В идеале, плиты первого сорта лучше не реализовать вообще, а ламинировать или шпонировать их самостоятельно. Это, конечно потребует небольших затрат, однако и продажа таких плит происходит по ценам на порядок дороже обычных.

Кроме того, на базе производства ДСП можно организовать также производство смежных материалов: МДФ, ДВП и т.п., не говоря уж о мебельном производстве.

Павел Бирюков

01.01.1970

Все материалы по тегу: ДСП

738 человек изучает этот бизнес сегодня.

За 30 дней этим бизнесом интересовались 28623 раз.

Сохраните статью, чтобы внимательно изучить материал

Другие статьи по вашей теме:

Источник

* В расчетах используются средние данные по России

Общий обзор рынка производства ламинированного ДСП

Мебельное производство является, пожалуй вторым по рентабельности, после строительства. Но в настоящее время в России сегмент производства мебели занят достаточно неплохо – начинающему предпринимателю придется приложить немалые усилия для вхождения на рынок.

Однако многие начинающие предприниматели забывают, что в некоторых случаях выгодней заниматься производством сырья, а не его переработкой и производством готовой продукции. К мебельному производству это тоже относится, поэтому производство материалов для изготовления мебели – занятие более перспективное, чем собственно производство мебели.

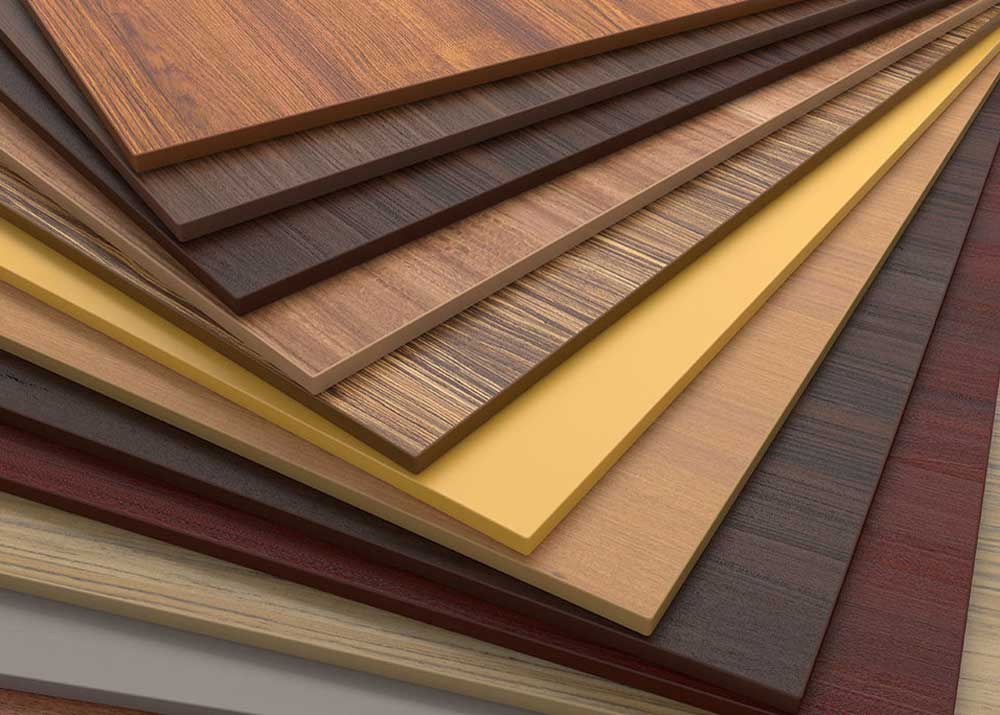

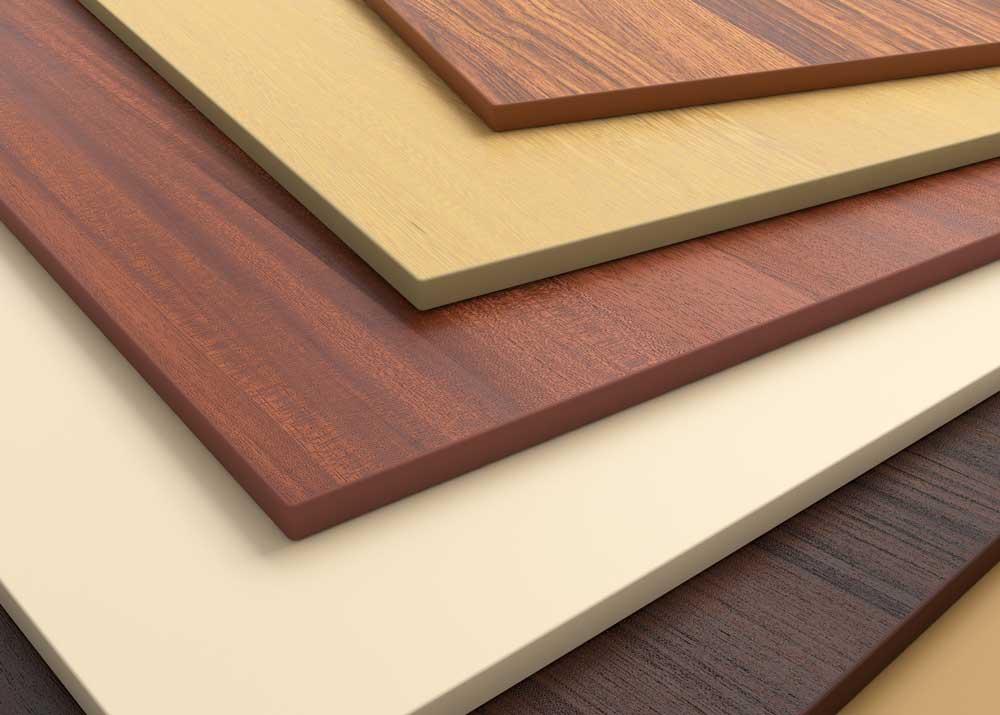

Ламинированная ДСП или ЛДСП на сегодняшний момент является наиболее популярным материалом для мебели. Причина этого заключается в оптимальном сочетании цены и качества. По физико-механическим свойствам, в том числе влагостойкости, ламинированная ДСП, конечно, несколько уступает древесине, однако разнообразие фактур, простота обработки и дешевизна являются ее несомненными преимуществами.

Действительно: некоторые виды древесины – например, дуб или бук требуют длительной и затратной обработки и подготовки, что существенно повышает их стоимость, а ламинированная ДСП «под дуб» или «под бук» при аналогичном внешнем виде стоит на порядок дешевле.

Кроме того, открытию бизнеса по производству ЛДСП сопутствует такой фактор, как незначительное количество (а в некоторых городах и даже регионах – и полное отсутствие) конкурентов и обширнейший рынок сбыта: ведь даже если отсутствуют крупные мебельные фабрики, всю продукцию просто разбирают мелкие и средние производства, имеющие склонность к постепенному укрупнению, а значит, и повышению спроса на ламинированное ДСП.

Все вышеперечисленные моменты делают производство ЛДСП одним из наиболее перспективных и рентабельных по сравнению со многими другими.

Описание технологии производства ЛДСП

В качестве ламинирующего материала для ДСП используют специальную бумагу, пропитанную карбамидоформальдегидными или меламиноформальдегидными смолами.

Первый вариант (карбамидоформальдегидный) в настоящее время используется редко, так как морально устарел. Вторая – меламиноформальдегидная технология сейчас считается наиболее прогрессивной и перспективной.

Собственно процесс ламинирования можно разделить на 4 технологических этапа, или стадии.

Первый этап – подготовка ДСП

Необходимо знать, что для ламинирования используется ДСП, отвечающее определенным техническим параметрам: плотностью не менее 0,65-0,7 г/куб. см и влажностью не более 7-8%.

Такие плиты не разрушаются и не теряют структуру при дальнейшем прессовании. Подходящие плиты шлифуются и после окончания этого процесса и удаления древесной пыли на их поверхность наносится специфический шпаклевочный состав.

Второй этап – подготовка ламинирующего материала

Для ламинирования ДСП используется бумажно-смоляной ламинат. Он представляет собой специальную бумагу, пропитанную синтетическими смолами. Причем такая бумага несколько различается по внешнему виду и свойствам.

Дело в том, что на поверхность листа ДСП укладывается не один ламинирующий слой, а как минимум три: основной, кроющий и отделочный. Бумага-основа обладает наибольшей толщиной и плотностью: она обеспечивает механическую прочность ЛДСП и защиту ее внутренних слоев от влаги.

Кроющий слой бумаги выполняет декоративную функцию – на него нанесен рисунок. Отделочная бумага и слой лака, покрывающий ее повышает износоустойчивость ламинированной ДСП и обеспечивает надежную защиту от влаги.

Третий этап производства ЛДСП – сборка «пакетов»

Собственно «пакет» – техническое наименование листа ДСП, с двух сторон обложенного ламинирующими слоями бумаги в определенном (основной, кроющий и отделочный слои) порядке. «Собранные» таким образом пакеты перекладывают полированными стальными или латунными прокладочными листами. Это делается для того, чтобы выровнять поверхность ЛДСП.

Четвертый этап производства ЛДСП – прессование

На этом этапе происходит опрессовывание ДСП и ламинирующей бумаги в единое целое – плиту ЛДСП. Оно происходит при температуре 135-145°С и максимальном давлении 1,5-2 МПа, которое постепенно снижается к окончанию процесса затем, чтобы избежать деформации ДСП.

Собственно процесс прессования продолжается около 15 минут: за несколько минут до завершения операции плиты пресса не только несколько ослабляют, но и охлаждают водой. В некоторых случаях, для получения матированной (зернистой) поверхности и одновременно сокращения времени, затрачиваемого на один цикл прессования.

Оборудование для производства ЛДСП

Как нетрудно догадаться, основными агрегатами для производства ЛДСП являются пропиточно-сушильная машина для изготовления ламинирующей бумаги и пресс для опрессовывания ДСП с этой бумагой.

Кроме того, для подготовки ДСП к ламинированию, понадобится шлифовальный, или, правильнее, калибровально-шлифовальный станок. О первых двух – чуть ниже, а относительно последнего существует несколько важных моментов, которые мы рассмотрим прямо сейчас.

Шлифование ДСП является завершающим этапом механической обработки в процессе производства собственно ДСП, но не менее важно и для производства ламинированной ДСП – ведь от качества шлифовки поверхности зависит также то, как на нее «ляжет» ламинирующая бумага. Если на поверхности заготовочного листа ДСП будут присутствовать неровности и другие технические неточности, в итоге поверхность плиты ЛДСП приобретет нетоварный внешний вид.

Для шлифования листов ДСП на производственных предприятиях применяют шлифовальные станки, при выборе которых учитываются такие параметры, как ширина обработки, количество шлифовальных головок (как правило 2, 4 или 6 шлифовальных головок) и мощность .

По этим параметрам и происходит разброс цен – от 440 до 995 тыс. руб. Соответственно, у каждой такой машины должен неотлучно находиться оператор, так как процесс шлифования требует непрерывного контроля и повышенного внимания со стороны технолога.

А вот приобретение собственной пропиточно-сушильной машины может стать проблемой: такое специфическое оборудование доступно лишь по специальным заказам, и, кроме того, уже существующие производители просто не дадут вам развить подобное производство.

Кроме того, при производстве кроющего слоя для нанесения рисунка на бумагу используются ротационные печатные машины глубокой печати, которые придется закупать отдельно. Разумеется, в идеале нужно заключать в одном предприятии всю технологическую цепочку, однако в данном случае лучше обойтись закупкой готовой ламинирующей бумаги или ПВХ-пленки, которая стоит очень дешево.

Относительно пресса следует сказать, что для данного производства обычный гидравлический или другой пресс просто не подойдет – нужно приобретать специальный «многоэтажный», т.е. со множеством давящих плоскостей. В зависимости от технических характеристик разнятся и цены: есть аналоги за 1975-2090 тыс. руб., но более качественный и производительный обойдется никак не меньше, чем 5570 тыс. руб.

Павел Бирюков

01.01.1970

Все материалы по тегу: ДСП

738 человек изучает этот бизнес сегодня.

За 30 дней этим бизнесом интересовались 28623 раз.

Сохраните статью, чтобы внимательно изучить материал

Другие статьи по вашей теме:

Источник

Вложения: от 10 850 000 рублей

Окупаемость: от 1 года

Некоторые уверены, что такой материал, как ДСП, — пережиток прошлого. Попробуем разобраться, действительно ли это так. В наш век бизнесмены стремятся поспеть за всеми инновациями. Поэтому многие ниши оставлены ими без внимания, считаясь устаревшими. Но спрос на подобную продукцию до сих пор сохранился. Именно такая ситуация на рынке позволяет практически любому начать производство ДСП и зарабатывать на этом неплохие деньги.

Концепция бизнеса

Основная сфера применения ДСП и ламинированного ДСП — производство мебельных дверей, фасадов и боковин. Шлифованные плиты применяются, когда нужно скрыть часть элементов интерьера. Строители используют плиты ДСП при создании настилов.

Производство этого материала недорогое, а процесс изготовления не трудный. Значит, затраты предстоят небольшие.

ДСП производят из лесопильных отходов. Поскольку пилорамы есть практически везде, найти недорогое сырье легко.

Технологический процесс выглядит следующим образом:

- Древесные опилки смешиваются со смолой.

- Получившийся раствор заливают в формы.

- Формы прессуются под давлением и при определённой температуре.

- Получившуюся плиту достают из форм, обрезают по установленным параметрам и шлифуют.

Для получения ламинированных плит заготовки дополнительно покрывают пленкой. Это повышает затраты на производство, но и продукция стоит дороже.

Что потребуется для реализации

Основная составляющая производства ДСП — правильно выбранное оборудование. Какое именно оборудование необходимо, зависит от перерабатываемого сырья — собственного или покупного.

Для производства с использованием покупного сырья необходимы:

- термические прессы;

- смесители;

- аппараты для формовки;

- механизмы для нарезки;

- охладители;

- сушильные камеры;

- шлифовальные механизмы.

Стоимость оборудования зависит от производительности, мощности и от того, автоматическое оно или ручное.

Если планируется собственное производство сырья, то дополнительно потребуются:

- рубильные механизмы;

- раскроечные станки;

- измельчители отходов;

- строгальные механизмы.

Вне зависимости от используемых технологий для сокращения сроков процесса необходимо дополнительное обустройство цеха:

- транспортеры;

- погрузчики;

- конвейеры;

- вибросито.

Поэтому на начальном этапе изготовление плит из покупного сырья дешевле. Когда предприятие начнет приносить доход, дополнительное оборудование для производства собственного сырья можно докупить.

Пошаговая инструкция запуска

- Зарегистрировать предприятие.

- Арендовать или приобрести производственное помещение не менее 200 кв. м.

- Закупить оборудование.

- Закупить сырье.

- Нанять рабочих.

- Начать производственный процесс.

Финансовые расчеты

Минимальная стоимость автоматизированного оборудования небольших мощностей составит 7 миллионов рублей. Подобные линии могут производить до 100 листов за смену. Стоимость больших линий (до 1000 листов/смена) стоит до 15 миллионов.

Начинающему бизнесмену найти такой начальный капитал трудно. Без привлечения кредитных средств обойтись вряд ли получится. Для подтверждения рентабельности предприятия и перспективы окупаемости нужно составить подробный бизнес-план.

Можно немного сэкономить на основной статье расходов – оборудовании: приобрести в лизинг с возможностью выкупить в будущем. Не переплачивать за бренды при покупке европейской техники: взять более дешевую китайскую. В последнее время качество её практически не уступает европейскому, но стоимость ниже.

Производственные мощности занимают немало места, поэтому нужно помещение не менее 200 кв. м — без учета складов сырья и продукции.

Количество персонала зависит от производственных мощностей.

Стартовый капитал

Минимальный стартовый капитал составит не менее 10 500 000 рублей (скорее всего, даже больше). В эту сумму входит:

- Приобретение и установка основного и дополнительного оборудования – 10 миллионов (7 миллионов — покупка основной техники + 3 миллиона — дополнительной и монтаж).

- Создание основного товарного запаса – 500 000.

- Затраты на регистрацию предприятия – 50 000.

- Подготовка помещения – 300 000.

Ежемесячные расходы

Ежемесячные затраты составят около 600 000 рублей. Сюда входит:

- аренда;

- зарплата;

- налоги;

- затраты на транспорт;

- оплата коммунальных счетов.

Сколько можно заработать

Производственный станок может выпускать до 100 листов ДСП в день — 3000 в месяц. При продаже всей производимой продукции по 750 рублей за лист выручка составит 2 250 000 рублей за месяц. Учитывая себестоимость продукции, которая составляет 450 рублей/лист, и месячные затраты, чистая прибыль — 900 000.

Сроки окупаемости

При чистом месячном доходе в 900 000 рублей сроки окупаемости — от 1 года. Но это оптимистичный сценарий. Более реалистичный — полтора-два года.

Риски и минусы бизнеса

Главный недостаток предприятия в том, что нужны существенные начальные инвестиции. Для их получения нужен подробнейший бизнес-план.

Оценим все преимущества и недостатки:

| Преимущества | Недостатки |

| Большой рынок сбыта | Большие первоначальные вложения |

| Разнообразие продукции | Срок окупаемости более 1 года |

| Доступность сырья | Необходимо дорогое оборудование |

Предприимчивые люди во всем видят возможность. Несмотря на то, что в таком бизнесе требуются большие вложения, вероятность того, что он окупится при правильном подходе, очень велика. А доход с такого предприятия можно получать еще долгие годы.

Источник