Бизнес план для завода по производству цемента

Производство цемента – процесс энергоемкий и дорогостоящий, но результат этого стоит – по завершению технологического процесса получают один из самых востребованных строительных материалов, который используют и самостоятельно, и в качестве составляющего компонента для бетона, железобетона. Поэтому изготовление цемента – выгодный и высокодоходный бизнес. Особенно если завод по производству цемента располагается вблизи места добычи сырьевых материалов.

Особенности регистрации мини-завода

В процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

- Получение лицензии на добычу известняка и глины из карьера;

- Получение ТУ (технических условий).

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

- 26.51 – «Производство цемента»;

- 14.12 – «Добыча известняка».

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

- ГОСТ 30515—97 – «Цементы. Общие технические условия»;

- ГОСТ 310.3—76 – документ для определения нормальной густоты, сроков схватывания цемента;

- ГОСТ 10178—85 – Технические условия для портландцемента;

- ГОСТ 25328—82 – Технические условия для цемента, использующегося в приготовлении строительных растворов;

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

- EN 196-6 – «Методы испытаний цемента (определение тонкости помола)»;

- EN 196-3 – «Определение сроков схватывания»;

- EN 196-1 – «Определение прочности».

Технология производства цемента

Процесс изготовления можно разделить на два этапа:

1. Получение клинкера

Этот этап является самым дорогим, на него приходится около 70 % себестоимости цемента. В его рамках можно выделить следующие стадии:

Добыча сырьевых материалов

Для разработки известнякового месторождения и глины часть горы «сносят вниз». В результате этого открывается пласт желтовато-зеленого известняка. Глубина пласта обычно составляет 10 метров.

Обработка известняка

Добытый материал измельчают на транспортерах до кусков, диаметр которых составляет около 10 сантиметров.

И если завод находится удаленно от карьера, то известняк транспортируют к производственным цехам.

После этого известняк сушат и еще раз измельчают в специальных мельницах, а потом смешивают с другими сырьевыми компонентами.

Обжиг сырьевой смеси

Эта операция выполняется в специальных печах при температуре около 1400 градусов Цельсия. При обжиге частички сырьевой смеси сплавляются между собой и образуют клинкер.

Печь представляет собой цилиндр из металла, который наклонен к плоскости пола под углом 4 º. Это обеспечивает движение клинкера вдоль оборудования.

2. Помол сырьевых компонентов

Строительный материал получают в результате тонкого измельчения клинкера, гипса (4-7 %) и минеральных добавок (11-15%). Размер зерен цемента должен составлять 1-100 мкм. В рамках этого этапа выделяют стадии:

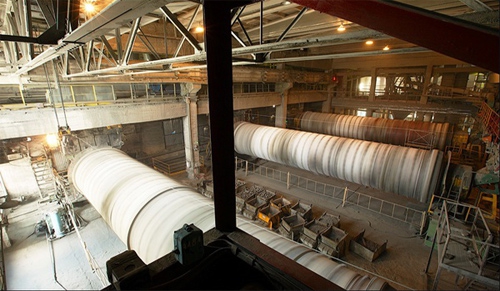

- Измельчение клинкера в результате дробления. Эта операция выполняется в специальных мельницах (Рис. 7).

- Дробление гипса.

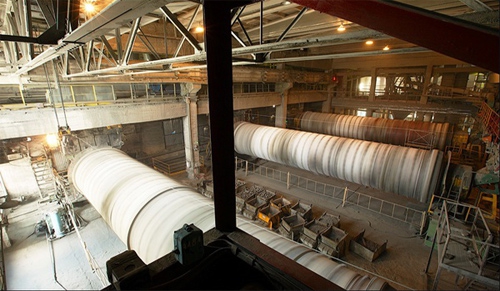

- Сушка минеральных составляющих, которые придают изделиям на основе цемента уникальных свойств (морозостойкость, скорость затвердевания, устойчивость в природных водах) (Рис. 8).

- Помол всех компонентов.

- В завершение полученный цемент транспортируется в силосы, где его фасуют в бумажные пакеты (Рис. 9).

Рис. 7

Рис. 8

Рис. 9

Бизнес-план производства цемента

В данном бизнес-плане мы осуществим расчет основных технико-экономических показателей для мини-завода по производству портландцемента из известняка и зол бородинских углей. Планируется, что предприятие будет закупать сырьевые компоненты, а не осуществлять их добычу из карьера. Портландцемент будет производиться «сухим» способом, так как он является наиболее энергосберегающим и прогрессивным. В основе производственного процесса лежит технология – НИИСК (изготовление цемента из техногенных продуктов).

Технология НИИСК предполагает использование техногенных продуктов – промышленных отходов. Это позволит увеличить доходность мини-завода и снизить производственные затраты.

Расход сырья на 1 тонну клинкера:

- Известняк – 103- кг;

- Зола углей – 453 кг.

Коэффициент выхода клинкера из шихты составляет 0,675.

Обжиг клинкера осуществляется при температуре 1450 ºС, при этом доля расплава составляет 19 %.

Материальный баланс

Планируется такой режим работы предприятия: 220 рабочих суток, 3 смены. В этом случае фонд рабочего времени оборудования составит 5280 часов в год.

Суточная производительность завода:

- портландцемента составит 825 тонн, в год – 181 500 тонн;

- клинкера – 800 тонн в сутки, в год – 176 000 тонн;

Расход сырьевых компонентов:

- известняк – 805 тонн в сутки, в год – 177100 тонн;

- гипсовый камень – 41 тонн в сутки, 9020 тонн в год;

- зола – 355 тонн в сутки, 78100 тонн в год.

Расход энергоресурсов:

- электроэнергии – 0,1 млн. кВт.ч, в год – 22 млн. кВт.ч.

- каменного угля – 200 тонн в сутки, в год – 44 000 тонн.

Технико-экономические показатели

Капитальные затраты

Для запуска мини-завода по производству цемента необходимо такое оборудование:

1. Дробильное оборудование.

В комплекс дробильного оборудования входит:

- Щековая дробилка СМД – 109 А часовой производительностью 45 тонн;

- Щековая дробилка СМД – 110 А (дробильный модуль грубого дробления), часовая производительность 90 тонн;

- Молотковая дробилка СМД – 112 А (модуль среднего дробления), часовая производительность 18 тонн.

2. Мельницы для получения «муки».

Помольный модуль представлен на базе следующего оборудования: мельница 1465 А часовой производительностью 7 тонн;

3. Мельницы для измельчения готового продукта.

4. Холодильники.

5. Электрофильтры и пылеосадительные камеры.

6. Расходные баки и шламбассейны.

Емкость шламбассейнов составляет до 120 куб. м.

7. Насосы для подачи сырья.

8. Вращающаяся печь для обжига, производительность по клинкеру 70 тонн в час.

9. Конвейеры для подачи цемента.

10. Силосы для хранения готовой продукции, рабочая емкость одного силоса 415 тонн.

11. Бункеры для отработанных газов.

Стоимость этого комплекса оборудования – 500 млн. рублей;

Строительно-монтажные работы – 250 млн. рублей;

Прочие расходы – 50 млн. рублей.

Итого капитальные затраты – 800 млн. рублей.

Производственные затраты

Затраты на покупку сырья и материалов:

- Зола (цена – 1400 руб./т.) – 109 340 000 рублей;

- Известняк (цена – 600 руб./т.) – 106 260 000 рублей;

- Гипсовый камень (цена – 715 руб./т.) – 6 449 300 рублей;

- Расходы на покупку каменного угля (цена – 3400 руб./т.) – 149 600 000 рублей;

- Расходы на оплату электроэнергии (цена – 3,39 руб./кВт.ч) – 74 580 000 рублей.

Расходы на оплату заработной платы

Общая численность персонала для мини-завода составляет 96 человек, из них – 86 работники, 10 – административно-управленческий персонал.Ежемесячные расходы на оплату труда составят 1 616 000 рублей, из них:

- Производственный персонал – 1 376 000 рублей;

- Административно-управленческий персонал – 240 000 рублей.

Ставка по страховым взносам для текущего года составляет 30 %.

Отсюда следует, что годовой фонд заработной платы составит: 1 616 000 * 12 *1,3 = 25 209 600 рублей.

Амортизационные отчисления

Амортизационные отчисления производим из расчета, что полный срок износа оборудования составляет 10 лет. В этом случае амортизационные отчисления составят 40 млн. рублей.

Накладные расходы – 20 млн. рублей;

Прочие расходы – 10 млн. рублей.

Итого производственные затраты составят: 541 438 900 рублей в год

Себестоимость продукции

Сб = 541 438 900 рублей/181 500 т. = 2983 рублей за тонну.

Продажа портландцемента осуществляется по рыночной цене – 4900 рублей за тонну.

Без НДС – 3920 рублей за 1 т.

Для данного предприятия планируем реализовать цемент по цене 3500 рублей за 1 т. без НДС.

Расчет чистой прибыли, рентабельность и окупаемость

Пр = 181 500 (3920-2983)*0,76 = 129 249 780 рублей.

Рентабельность производства: (129 249 780/ 541 438 900) *100 % = 24 %.

Срок окупаемости составит: 800 000 000/129 249 780 = 6,2 года.

Как видим, рентабельность производства портландцемента достаточно высокая и составляет 24 %. Срок окупаемости можно уменьшить, увеличив объемы производства строительного материала за счет изменения режима работы предприятия.

Источник

Одной из старейших в России отраслей промышленности считается производство цемента. И, подобно прочности производимого материала, эта сфера бизнеса укрепила за собой хорошую долю рынка и прибыльности.

Дело в том, что цемент – это самый востребованный продукт в строительстве. У него нет аналогов, при этом еще и цена доступна для любого потребителя.

Физические показатели прочности этого материала позволяют использовать его практически во всех строительных сферах – от производства железобетонных плит и монолитно-каскадных зданий до приготовления штукатурных растворов.

Очевидно, что идея открыть своё производство цемента звучит перспективно и заманчиво. Однако намерение запустить завод – серьезное решение, которое по зубам не каждому предпринимателю.

В этой статье мы проанализируем состояние отрасли на текущий момент, а также пошагово разберем, что нужно сделать для открытия собственного производства цемента.

Анализ состояния рынка в 2019 году

Состоянием на сегодня в России действует 58 производств, которые делают цемент. Их суммарная производительная мощность – около 100 млн. тонн в год.

Все они условно делятся на три категории:

- Некоторое кол-во заводов, которые образуют российский холдинг.

- Иностранные холдинги, которые занимаются изготовлением цемента в России.

- Заводы-«одиночки», которые функционируют сами по себе, не входя в состав каких-либо промышленных объединений.

Если уж вы нацелились открыть цементный завод, не стоит бояться крупных игроков. Сфера корпоративного и частного строительства сегодня на подъеме. Значит, клиенты найдутся всегда, и спроса хватит на всех.

Нельзя не отметить некоторые изменения в сфере цементной промышленности. Они уже начались и, по прогнозам экспертов, будут продолжаться в течение еще 3-5 лет.

По словам специалистов, главными показателями конкурентоспособности будут техническая оснащенность предприятий и наличие высокоэффективного производства. В связи с этим старые неэффективные заводы будут закрываться, и новые игроки смогут занять их место.

Еще один важный факт о производстве цемента в России: до 98% изготовленного сырья покрывает нужды внутреннего рынка. И лишь какие-то 2-4% отправляется в другие страны. Среди импортеров – Беларусь, Азербайджан, Казахстан.

Как открыть собственное производство цемента?

Несмотря на энергоемкость и дороговизну технологического процесса, изготовление цемента – это тот бизнес, что принесет своему владельце высокий доход и выгоду. Повышенный спрос на материал в строительной сфере гарантирует вам постоянный поток клиентов и прибыльность.

Первое, чему вы должны уделить особое внимание – это составление качественного бизнес-плана. В производстве цемента, как и в любой другой отрасли промышленности, хороший бизнес-план – это взгляд в будущее.

Вам предстоит ответить в нём на ряд вопросов: не только о том, какие услуги вы будете предоставлять, но и о предполагаемых перспективах отрасли, долгосрочных преимуществах работы компании, а также совершить обзор конкурентного рынка.

Обратите внимание! Составлять бизнес-план вы будете для двух «лагерей»:

- учредитель бизнеса, администрация, работники;

- банки, инвесторы и прочие потенциальные спонсоры производства.

| Бизнес-план цементного завода включает в себя: |

|---|

| 1. План производства. |

| 2. План организации. |

| 3. Обязанности сотрудников. |

| 4. Финансовый план. |

| 5. Калькуляция себестоимости. |

| 6. Спецификация оборудования, которое на этом производстве будет эксплуатироваться. |

| 7. Характеристики производимого продукта: способ помола цемента. |

На последний пункт стоит особо обратить внимание, так как способ помола влияет на состав цемента, форму частиц зерна и вяжущую способность. Это определяет марку продукции, которую вы будете продавать.

Целесообразно подбирать оборудование, что специализируется на изготовлении цементного клинкера высокого качества, оптимального состава цементной стяжки и перлитоцементных смесей – это позволит расширить линейку предлагаемый услуг и товаров.

В бизнес-плане важно держать баланс преимуществ, которые должны получить все участники предприятия.

Как мы уже писали выше, в успешности дела должны быть уверены и вы, и ваши инвесторы / партнеры, которые финансово поддерживают проект. Но есть еще две заинтересованные стороны, речь о которых пойдет далее.

Подумайте о преимуществе для государственных властей. Приоритеты и потребности в развитии отрасли определяют региональные и муниципальные органы.

Продемонстрируйте им, насколько ваше предприятие положительно повлияет на развитие региона, создание новых рабочих мест и способствует увеличению госбюджета путем уплаты налогов.

Последним в списке, но не последним по значению является потребитель. Покажите, какие задачи будет решать ваше предприятие для клиента, и продумайте ценовую политику, которая будет выгодна для всех сторон.

Далее, остановимся подробнее на основных организационных процессах.

Документы для открытия предприятия по производству цемента

Производство и продажу цемента стоит регистрировать исключительно как полноценное ООО.

В процессе подготовки право-уставных документов вам также предстоит оформить еще два основополагающих документа: лицензия на добычу известняка и глины из карьера + технические условия (ТУ).

Важно! Для организации предприятия вам могут понадобиться такие коды ОКВЭД: 26.51 «Производство цемента» и 14.12 «Добыча известняка».

Качество конечного продукта, его параметры и свойства регламентируются нормативными документами – ГОСТами.

Для экспорта продукции в Европу стоит ознакомиться с дополнительными документами, которые указывают на особенности материала, используемого в западных странах.

| Документы для продажи внутри страны | Документы для экспорта в страны ЕС |

|---|---|

| • ГОСТ 30515—97 «Цементы. Общие технические условия». • ГОСТ 310.3—76 Документ для определения нормальной густоты, сроков схватывания цемента. • ГОСТ 10178—85 Технические условия для портландцемента. • ГОСТ 25328—82 Технические условия для цемента, использующегося в приготовлении строительных растворов. | • EN 196-6 «Методы испытаний цемента (определение тонкости помола)». • EN 196-3 «Определение сроков схватывания». • EN 196-1 «Определение прочности». |

Подробно с необходимыми нормативными документами вы можете ознакомиться на сайте https://docs.cntd.ru

Из каких этапов состоит производство цемента?

Производство цемента состоит из нескольких шагов, каждый из которых имеет свои особенности. Ниже мы рассмотрим каждый этап более подробно.

№1. Добыча сырья

Для производства используют следующее сырье:

| • Основное сырье цемента – это мел, известняк, лессы, глина и глинистые сланцы. |

| • Также очень ценны доломиты и карбонатные осадочные породы |

| • Иногда добавляют шлак. |

№2. Что такое клинкер, и как его получают?

Клинкер – это основа готового продукта, гранулированный промежуточный материал, который получают путем смешивания известняка и глины.

Именно получение этого материала – самая дорогостоящая часть производства. На него приходится около 70% себестоимости конечного продукта.

Как добывают клинкер?

| Шаг 1. | После добычи породы в карьерах сырье, которое получили, на транспортерах измельчают до кусков размером до 10 см в диаметре. |

| Шаг 2. | Далее его транспортируют на производство. |

| Шаг 3. | На заводе известняк сушат. |

| Шаг 4. | Сырье повторно измельчают в специальных мельницах. |

| Шаг 5. | Известняк смешивают с другим сырьем (глина, окись кремния, силикат кальция). |

| Шаг 6. | Следующий этап после смешивания – обжиг сырья в специальной печи при температуре 1400 – 1500 °С. В таких условиях частички плавятся и соединяются между собой, образуя таким образом клинкер. |

Сама же печь – это огромный металлический цилиндр, установленный под углом 4° к полу. Благодаря такой особенности конструкции клинкер движется внутри печи.

Когда вы приступите к расчетам, сделайте себе пометку: чтобы производство цемента было успешным, на заводе каждые сутки должны изготавливать 800 тонн клинкера. Чтобы вы поняли масштабы – это 176 тыс. тонн за год.

№3. Помол компонентов сырья

После получения клинкера его измельчают и смешивают с другими примесями:

| • Гипс (4-7%), который влияет на вяжущую составляющую материала. |

| • Минеральные добавки (11-15%), которые влияют на скорость затвердевания, морозостойкость и устойчивость в природных водах. |

После смешивания компоненты перемалывают до размеров 1-100 мкм и пакуют в бумажные мешки по 5, 20 и 50 кг. Теперь цемент готов к отправке к клиентам.

Технология производства цемента

Чуть выше мы рассмотрели этапы производства цемента – они стандартные и не меняются уже много лет. Но сама технология добычи материала может варьироваться в зависимости от используемого сырья.

Есть три способа производства цемента, которые для простоты восприятия мы освятили в форме таблицы:

| Способы производства цемента | |

|---|---|

| «Мокрый» | Измельчение сырья проходит в воде с получением шихты в виде суспензии – шламы. Влажность – около 40%. |

| «Сухой» | Шихта выступает в виде измельченного порошка, перед смешиванием который специально сушат. |

| Комбинированный | Смешивание сухого и мокрого способов для получения смеси с влажностью 20%. |

В России преимущественно используется более энергетически затратный «мокрый» способ. А вот зарубежные страны используют «сухой» метод.

Каждая технология имеет свои преимущества и недостатки. Давайте рассмотрим каждый способ производства более подробно.

а) «Мокрый» способ производства

В данном случае по «мокрой» технологии подготовленное сырье обрабатывают раздельно в таком порядке:

| 1. Измельченные компоненты загружают в специальное оборудование, где под слоем воды проходит кратковременная выдержка. |

| 2. После «мокрые» компоненты клинкера попадают в специальные мельницы, где они перемалываются до состояния порошка и перемешиваются. |

| 3. Подготовленный шлам подается в вертикальные и горизонтальные «шлюмбассейны» на корректировку необходимого состояния материалов. |

| 4. После шлак обжигают в печи и охлаждают в специальных промышленных холодильниках. |

| 5. Охлажденный клинкер измельчают в цемент, проверяют технические характеристики согласно ГОСТу и далее отправляют в отдел фасования. |

Наглядно эта схема производства цемента выглядит так:

| Преимущества «мокрой» технологии | Недостатки «мокрой» технологии |

|---|---|

| • Глина и мел быстро размокают в воде при первичной обработке, что уменьшает затраты на их измельчение. • Транспортировка шлама, его усреднение и корректировка экологически более безопасны, чем схожие процедуры при «сухом» способе производства цемента. • Минимальное пылеобразование. • Конструкция печей для обжига шлама проста и надежна. У нее высокий Коэффициент Использования пространства: от 0,89 до 0,91. • Возможно использование сырьевых компонентов «пестрого» химсостава и хорошей гомогенизации шлама. | • Большой расход тепловой энергии на обжиг сырья для производства цемента. В данном случае сырье поступает на обжиг при влажности 35-45%, поэтому часть печи работает как сушильный аппарат. На то, чтобы влага испарилась и компоненты прогрелись, уходит около 35% тепловой мощности печи (это 5450 – 6800 кДж/кг). • Высокая материалоемкость печей для обжига при небольшой производительности. |

б) «Сухой» способ производства цемента

Принципиальной разницы в производственно-технологичном оборудовании, используемом для «сухого» и «мокрого» способа, нет.

Ключевое отличие – в технологии производства клинкера:

| 1. В случае «сухого» производства сырье после измельчения поступает в сушильные барабаны – каждый компонент в свой барабан. |

| 2. После этого составляющие перемешиваются и подаются в общую мельницу для измельчения и ввода присадок. |

| 3. Дельнейшие действия обусловлены состоянием влажности глины, и под эти параметры корректируются уже и остальные компоненты. |

Суть действия в том, чтобы немного увлажнить шлам (до 13%), а далее передать в печь для обжига. При такой технологии затраты энергии печи значительно ниже, нежели при «мокром» производстве. А также меньше габариты и металлоемкость самой печи.

После обжига все прочие действия такие же, как и при «мокром» способе.

Схема производства цемента «сухим» способом

| Преимущества «сухой» технологии | Недостатки «сухой» технологии |

|---|---|

| • Невысокий топливный расход тепловой энергии на обжиг клинкера (2900 – 3700 кДж/кг). • Объем печных газов при аналогичной производительности меньше на 30-40% + возможность вторичного использования для сушки компонентов. Это напрямую влияет на снижение затрат энергии и экономит капиталовложения. • Металлоемкость печей обжига меньше, чем при «мокром» способе, а производительность выше: от 3000 до 5000 тонн продукта в сутки (это на 100-200% мощнее). • Нет необходимости в наличии мощных источников технологичной воды. | • Очень большое пылевыделение, что нарушает санитарные нормы и вредит охране окружающего пространства. • Сложная конструкция обжиговых печей. • Низкий Коэффициент Использования печей: от 0,7 до 0,8 • Повышенная требовательность к химсоставу сырья и его влажность – это влияет на качество работы обжиговых печей. |

в) Комбинированный способ

Этот подход к производству предполагает объединение двух описанных выше технологий для получения цемента.

Есть два варианта того, как применяется этот метод. В первом случае сырье проходит обработку по «мокрой» технологии. Но прежде, чем отправить шлам в печь для обжига, его обезвоживают на фильтрах до влажности 16-18%. После смесь попадает в печь уже в полусухом виде, и энергии на обжиг тратится меньше.

Второй вариант комбинированного производства работает по противоположной схеме. Сырье готовят по «сухому» методу, после чего повышают влажность компонентов до 10-14%, и только после этого отправляют на обжиг. Это позволяет уменьшить количество пыли при производстве.

Цемент может быть разных марок – в зависимости от того, какие сырьевые компоненты были задействованы. Сама по себе марка указывает на максимальную силу, с которой можно сжать этот материал. К примеру, отметка М500 на цементе дает нам понять, что нагрузка не может быть больше, чем 500 кгс/см2.

Оборудование и производственный процесс

Первое, что вам стоит сделать непосредственно для запуска производства – найти или построить помещение.

Выбирая, где бы максимально выгодно разместить производственные мощности, вы можете выбрать один из двух принципов:

Рядом с сырьем.

Где-то около вашего завода должен быть источник недорогих материалов для производства цемента.

Ближе к людям.

Если вы уже понимаете, что будете иметь множество клиентов, можно выбрать под завод место около больших населенных пунктов или промышленных центров.

Завод обязательно размещайте в нежилом районе. Помещение должно быть большим – не менее 400 кв. метров. Учитывайте, что допустимая высота потолков – от 4-х метров (иначе вы не сможете разместить оборудование правильно).

Обязательно учтите: изготовление цемента планомерно вредит здоровью работников. Сведите риск к минимуму – позаботьтесь о том, чтобы вентиляция в здании работала идеально.

То, насколько успешным будет ваш бизнес, и насколько быстро он будет развиваться, во многом зависит от того, где вы будете получать сырье. Начинать производство можно и с покупным сырьем. Но в дальнейшем стоит рассмотреть вариант организации собственных источников его добычи.

Напомним, что качество конечного продукта напрямую зависит от качества сырьевой базы – обезопасьте свой бизнес от недобросовестных поставщиков.

Следующий этап – это приобретение оборудования для производства цемента.

| Оборудование для производства цемента полного цикла |

|---|

| 1. Дробилка известняка. |

| 2. Мельница для измельчения продукции. |

| 3. Мельница-мешалка для глины. |

| 4. Шаровая трубная мельница. |

| 5. Печь для обжига. |

| 6. Промышленный холодильник для охлаждения клинкера. |

| 7. Пылеосадительная камера, электрофильтр. |

| 8. Баки, шламбассейны. |

| 9. Насосы для подачи сырья. |

| 10. Бункер для отработанных газов. |

| 11. Оборудование для упаковки и отгрузки цемента (мешки по 5, 20 и 50 кг). |

Помимо отдельных установок, вы можете также рассмотреть вариант приобретения мини-завода «под ключ»:

В зависимости от производителя, в среднем, расход на всё оборудование составит около 500 млн. руб. Дополнительные траты: на монтажные работы – около 250 млн. руб., а еще около 50 млн. отложите на непредвиденные цели. Итого, будьте готовы потратить не менее 800 млн. руб.

Изготовление цемента происходит непрерывно и круглосуточно. В связи с этим работа на предприятии должна быть разделена на три смены.

Обязательный пункт – техническая безопасность. Все сотрудники на производстве должны находиться в спецодежде, масках и респираторах. Количественно, для работы мини-завода вам понадобится 96 человек: 86 разнорабочих и 10 человек администрации и управления.

Каждый месяц на зарплатный фонд 96 сотрудников у предпринимателя будет уходить около 1 600 000 рублей, из которых 1 376 000 руб. – на производственный персонал, и 240 тыс. – на администрацию и управление.

При расчете расходов на зарплату стоит участь также дополнительные +30% на страховой взнос.

Производство цемента от А до Я. Как производят цемент?

Инвестиции в бизнес

Финальная сумма ваших капиталовложений в производство цемента напрямую зависит от мощности предприятия. И, конечно, ваших возможностей и амбиций.

Для примерного просчета возьмем данные, которые гарантируют прибыльность завода: объем производства клинкера – 800 тонн в сутки. Также предположим, что вы пока не готовы покупать свой карьер и сырье будете приобретать у подрядчиков. Технология производства – «сухая», так как она гарантирует большую производительность.

В итоге, получаем следующие цифры:

| Капиталовложение в производство цемента | |

|---|---|

| Итого: | около 550 000 000 руб. в год. |

| Наименование | Детализация |

| Затраты на оборудование (стоимость оборудования, монтажные работы, прочие расходы) | От 800 млн. рублей. |

| Зарплатный фонд (годовой расход с учетом страховых взносов) | От 2 100 000 рублей. |

| Покупка основного сырья | • Зола, 453 кг – 1400 руб./т. • Известняк, 103 кг – 600 руб./т. • Гипсовый камень – 715 руб./т. |

| Расходы на покупку каменного угля | Цена – 3400 руб./т. |

| Расходы на оплату электроэнергии | Цена – 3,39 руб./кВт.ч |

| Амортизационные отчисления | Производим из расчета, что полный срок износа оборудования составляет 10 лет. |

| Накладные расходы | Варьируются. |

| Прочие расходы | Варьируются. |

| Окупаемость бизнеса | |

|---|---|

| Срок окупаемости | 800 000 000/129 249 780 = 6,2 года |

| Стоимость реализации товара | 3 500 – 4 900 руб. за тонну. |

| Расчет чистой прибыли | 181 500 (3920-2983)*0,76 = 129 249 780 рублей. |

| Рентабельность производства | (129 249 780/ 541 438 900) *100 % = 24 %. |

Период в 6,2 года не является единственно допустимым, его можно сократить. Для этого производство должно выпускать больше цемента. Достичь повышения показателя лучше всего с помощью изменений в режиме работы.

Несмотря на высокий порог входа в бизнес и относительно долгий срок окупаемости, производство цемента считается выгодным бизнесом/ Что тут говорить – с 2009 года промышленный рынок в РФ ежегодно растет на 10% — перспективность не вызывает сомнений.

Маркетинговые исследования показывают, что количество новых предприятий по производству цемента увеличивается. Это означает, что товар пользуется достаточно большим спросом, а пока вы думаете, ваше место занимают конкуренты.

Полезная статья? Не пропустите новые!

Введите e-mail и получайте новые статьи на почту

Источник