Бизнес план для производство поликарбоната

* В расчетах используются средние данные по России

Поликарбонатом называют современный высококачественный пластиковый материал, который относится к классу синтетических полимеров. Поликарбонат имеет самое широкое применение. Он используется для строительства и оформления фасадов различных зданий, в сфере медицины и оптики, в быту, для производства безопасных с точки зрения экологии пластиковых бутылок и т. д.

Что же такое поликарбонат? Этот материал представляет собой вязкий полимер, который обладает уникальной прочностью, превосходя по этим показателям многие другие похожие материалы. Он в восемь раз прочнее акрила и в двести раз прочнее стекла! Поэтому поликарбонат заменил акрил и стекло при строительстве теплиц, зимних садов и оранжерей, вертикальном и кровельном остеклении различных конструкций, при производстве душевых и телефонных кабинок, монтаже остановочных комплексов общественного транспорта, навесов из поликарбоната над входами в общественные и жилые здания и т. д.

Как и некоторые другие виды полимеров, поликарбонат является термопластичным материалом, поэтому при воздействии высоких температур он плавится, а не горит, и, следовательно, он менее пожароопасный. Поликарбонат обладает хорошими декоративными свойствами, выпускается в большом количестве цветов, поэтому этот материал часто используется для декоративного оформления, в изготовлении навесов, различных перегородок (для зонирования пространства в офисах или в выставочных комплексах), для производства дверей, в наружной рекламе – как основа для рекламных щитов и вывесок.

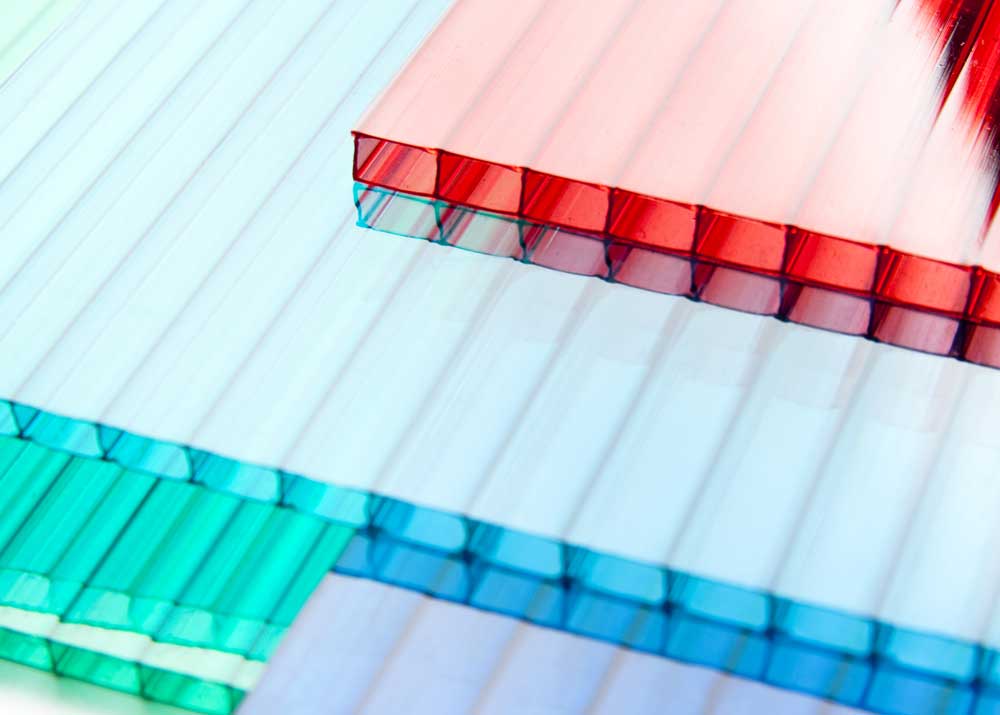

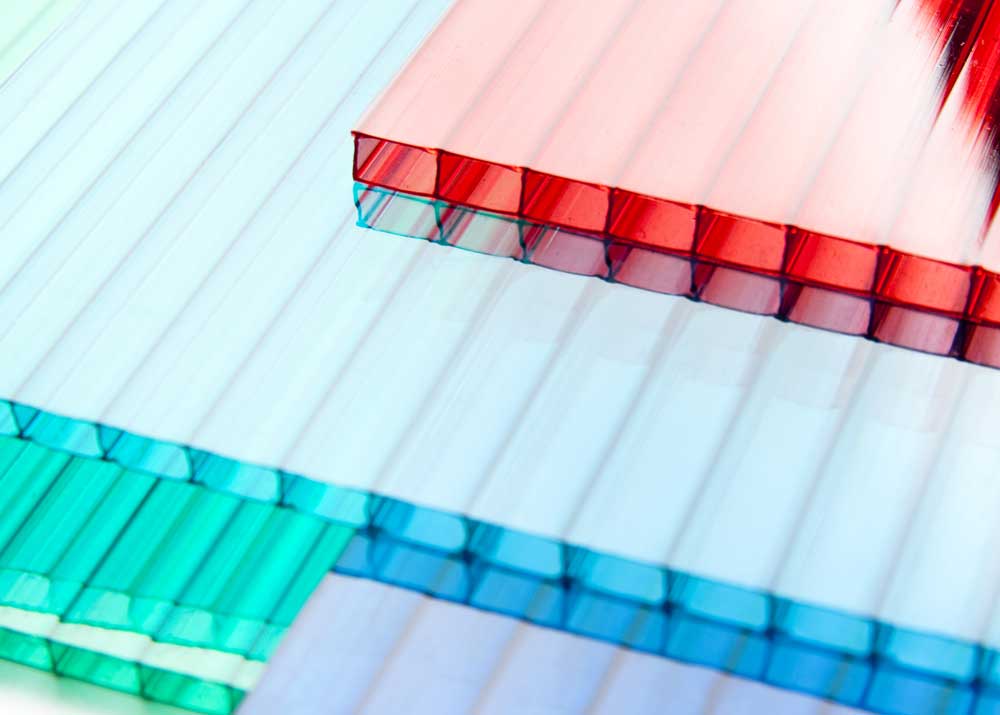

В настоящее время особое распространение получили два вида листовых материалов из поликарбоната. Первый из них – это так называемый сотовый (ячеистый) поликарбонат. Он наиболее востребован на рынке строительных материалов, так как обладает малым удельным весом из-за большого количества пустот в нем и при этом высокой пластичностью и прочностью (а также, что особенно приятно, более низкой себестоимостью). В результате этого можно производить листы с очень тонкими стенками (толщиной от 0,3 мм) экструзионным способом без потери ударопрочных характеристик и с небольшим весом. Именно сотовый поликарбонат используется для монтажа световых коробов и вывесок, для горизонтальных или арочных перекрытий, для вертикального застекления. Сотовый поликарбонат обладает такими свойствами, как светопроницаемость (этот материал пропускает до 82 % видимой части светового спектра, в зависимости от толщины листа), высокие теплоизоляционные свойства, малый удельный вес, высокая ударная прочность, пожаробезопасность, широкий рабочий диапазон температур (от – 40 до +120 градусов Цельсия), хорошие акустические свойства, долговечность и стойкость к химическим воздействиям. Гарантированный срок службы сотового поликарбоната составляет 10-12 лет.

Второй вид поликарбоната называется монолитным. Как понятно из названия, этот материал представляет собой сплошные листы из поликарбоната толщиной 4, 5, 6 мм. Они используются для облицовки и остекления строительных объектов. Однако монолитный поликарбонат стоит существенно дороже сотового, поэтому он практически не используется в горизонтальных перекрытиях, но отлично подходит для изготовления криволинейной формы методом горячего формирования.

Этот способ предполагает постепенное повышение температуры в специальной печи с циркуляцией воздуха, в которой расположены листы поликарбоната. После этого горячий лист переносится на штамп, где ему и придается необходимая форма. При этом ее отличительная особенность заключается в постоянной толщине получающегося элемента и, следовательно, в высокой ударной прочности. Соответственно, монолитный поликарбонат отличается от сотового лучшими противоударными свойствами и прочностными характеристиками. Этот листовой материал используется в архитектуре, строительстве, сфере безопасности, в транспортной области. Монолитный поликарбонат выпускается в виде листов толщиной от 2 до 12 мм, шириной – 2050 мм, длиной – от 100 до 13000 мм различных цветов (бесцветный, синий, зеленый, желтый, красный, бронзовый, белый, молочный черный). Срок службы монолитного поликарбоната составляет около 15 лет. Производители дают на свою продукцию десятилетнюю гарантию качества (при условии соблюдения норм и правил эксплуатации).

Для производства поликарбоната для строительных и отделочных работ потребуется специальное оборудование, позволяющее изготавливать листовые материалы толщиной от 0,4 до 1,6 см и шириной до 210 см. Автоматизированная линия оснащена всем необходимым, включая системы для сушки материала и печи для отжига производимого поликарбоната. Линия также комплектуется устройством, которое обеспечивает покрытие листа специальными защитными видами пленки. Максимальная производительность линии составляет 350 кг продукции в час, а максимальная скорость, благодаря чему осуществляется экструзия, – 5 м в минуту. Изготовление поликарбоната – достаточно сложный с технологической точки зрения процесс. В качестве сырья используются гранулы, полученные из двухатомного фенола и угольной кислоты, а результате их переработки получают листы из поликарбоната. Цвет гранул (прозрачные или цветные) определяет цвет исходного материала листов. Гранулы закупают у производителей, и на производство они попадают в многослойных и водонепроницаемых мешках.

Процесс изготовления поликарбонатных листов состоит из нескольких основных этапов. Сначала гранулы взвешиваются и сортируются, затем пересыпаются в центрифугу, где они очищаются от посторонних примесей, а потом передаются в плавильную камеру. Под воздействием высоких температур гранулы переходят в камере плавления в жидкое состояние. В эту однородную массу добавляются специальные компоненты, которые придают будущему материалу определенные свойства. Формирование собственно листов из массы осуществляется в экструдере. В процессе экструзии формируется необходимая структура материала – сотовая (полые листы, два или более слоев которых соединены продольными внутренними ребрами жесткости) или монолитная. Сотовый поликарбонат передается на конвейер в виде тонких пластин, которые скреплены прочными ребрами жесткости. Одновременно с выдавливанием массы из экструдера на листы наносятся пленка, защищающая материал от воздействия прямых солнечных лучей. Полученные в итоге всех этих манипуляций заготовки отправляются под пресс, где им придается нужная гладкость и твердость. Наконец, готовые листы остужаются и нарезаются на заданные размеры (а при необходимости в них просверливаются отверстия) и складируются. На этом последнем этапе производства готовая продукция проверяется на соответствие нормам качества, а потом отправляется на хранение или транспортировку.

Одна автоматизированная линия для производства листового поликарбоната обойдется в 10-12 млн. рублей. Еще около 2 млн. рублей потребуется на транспортировку оборудования, его монтаж, пуско-наладочные работы. На закупку первой партии сырья (гранул) и дополнительные добавки потребуется еще около 3 млн. рублей. Заложите еще 2 млн. рублей на дополнительные расходы (заработная плата работникам, регистрация предприятия, текущие расходы до выхода на уровень самоокупаемости, ремонт помещения при необходимости и т. д.). Таким образом, для организации большого производства поликарбонатных листов двух видов потребуется внушительная сумма примерно в 20 млн. рублей.

Продавцы оборудования обещают, что менее чем за первые полгода работы ваше предприятие обязательно выйдет на уровень самоокупаемости. А стабильную прибыль компания начнет приносить к концу первого года своего существования. Отчасти эти прогнозы верны, но лишь в том случае, если ваше производство с первых дней будет работать на полную мощность (при дневном производстве 1200 кг продукции и, соответственно, при месячном объеме около 40 тыс. кг поликарбоната).

Однако не стоит забывать, что все это количество материала необходимо кому-то продать, причем по выгодным для вас ценам. Конкуренция на рынке поликарбонатных материалов хотя и не очень высока, но все же присутствует. При этом рынок сбыта объективно ограничен. Основные покупатели этого строительного материала – автостоянки, автозаправочные станции, сельскохозяйственные предприятия, тепличные хозяйства, строительные предприятия, подрядчики, стадионы и спортивные комплексы, выставочные и торговые центры, рекламные агентства, дизайн-студии и т. д.

При большим объемах производства, конечно, выгоднее сбывать продукцию оптом. Для этого можно договориться о сотрудничестве напрямую со строительными и сельскохозяйственными предприятиями (желательно крупными), можно работать через строительные магазины, гипермаркеты, строительные рынки. Но в любом случае, вам не обойтись без постоянных вложений в рекламу. В большинстве случаев производители отдают предпочтение традиционным видам рекламы, размещая объявления в печатных изданиях, в интернете и на билбордах. Однако участие в специализированных мероприятиях с раздачей своих визиток с контактными данными и поиском новых партнеров приносит зачастую больше пользы и прибыли.

Срок окупаемости инвестиций в производство поликарбонатных материалов составляет минимум два – два с половиной года

Все материалы по тегу: поликарбонат

4221 человек изучает этот бизнес сегодня.

За 30 дней этим бизнесом интересовались 320631 раз.

Сохраните статью, чтобы внимательно изучить материал

Другие статьи по теме:

Источник

Цех по изготовлению сотового поликарбоната – хороший способ открытия нового дела с целью получения дохода. В данном материале будут рассмотрены основные особенности и технология производства сотового поликарбоната, оборудование и необходимые затраты. В результате реальных расчетов будет установлена возможная прибыль от данного вида деятельности.

Сотовый поликарбонат представляет собой листы ячеистой структуры, выполненные из полимерного материала. Другими словами – это пластиковый лист, состоящий из двух слоев, соединенных между собой внутренними ребрами жесткости в виде сот. Материал имеет хорошие теплоизоляционные, светопрозрачные свойства, легкий, ударопрочный, устойчив к коррозии.

Чаще всего применяется в строительстве и сельском хозяйстве. Может не иметь защитного покрытия от ультрафиолета (менее долговечен) или иметь специальный слой, устойчивый к ультрафиолетовому излучению. На рынке сотовый поликарбонат пользуется высоким спросом, имеет много направлений применения: для оборудования крыш, навесов, арок, перегородок, теплиц, витрин, балконов, бассейнов, стадионов, вокзалов, автобусных остановок и т.д.. В зависимости от толщины материала (от 4 до 32 мм), его можно использовать для различных целей.

Реализация готовой продукции

Целевыми потребителями поликарбонатных листов являются:

- строительные предприятия, подрядчики, частные строительные объекты;

- автостоянки, АЗС, стадионы, муниципалитет;

- сельскохозяйственные предприятия и тепличные хозяйства;

- рекламные и дизайнерские компании, выставочные центры;

Реализацию готовой продукции оптом можно осуществлять через следующие каналы сбыта:

- путем прямого распространения в строительные и сельскохозяйственные предприятия;

- через строительные рынки, магазины и гипермаркеты;

- путем продвижения продукции через СМИ – печатная реклама, объявления, раздача визиток, реклама на мониторах и лайт-боксах, реклама в Интернете.

Организация производства

Сотовые поликарбонатные листы относятся к аморфным инженерным пластикам, содержащим в основе двухатомный фенол и угольную кислоту. Производится материал из поликарбонатных гранул с прохождением определенных технологических процессов.

Технология

Процесс производства состоит из следующих этапов:

- Подготовка гранул поликарбоната. В зависимости от цвета гранул – прозрачные или цветные получается цвет исходного материала листов. Гранулы закупаются у производителей и поступают в многослойных, защищенных от влаги мешках. Дальше они проходят взвешивание, сортировку, очистку от пыли и подаются на плавление для производства листов.

- Плавление сырья. В камере плавления гранулы переходят в жидкое состояние, при этом к материалу добавляют специальные компоненты, которые улучшают характеристики будущего материала, в результате получается однородная перемешанная масса.

- Формирование листов. Дальше в процессе экструзии масса формируется в нужную структуру – сотовую или монолитную. Цветной или прозрачный сотовый поликарбонат поступает на конвеер в виде тонких пластин, скрепленных прочными ребрами жесткости.

- Остывание и нарезка. После некоторого времени остывания материал проходит нарезку на нужные размеры, затем складируется и поступает на хранение или транспортировку.

Необходимое оборудование

Экструзионная линия для производства листа сотового поликарбоната с ультрафиолетовым покрытием

Основные технические характеристики:

- производительность – 65 – 190 кг/ч;

- стоимость – 10 805 400 рублей.

Технико-экономическое обоснование

Капитальные вложения

- Покупка оборудования: 10 805 400 руб.

- Транспортные расходы, монтаж, пуско-наладочные работы: 2 000 000 руб.

- Закупка гранул и доп веществ: 3 000 000 руб.

- Регистрация в ИНФС, финансирование деятельности до выхода на самоокупаемость, подготовка помещения, прочие расходы: 2 000 000 руб.

Итого 19 875 400 рублей.

Расчет выручки и прибыльности

Дневной объем производства, кг (при производительности 100 кг/ч) за 12ч. | 1 200 кг |

Количество смен в месяц | 30 |

Месячный объем, кг | 36 000 кг |

Цена за лист, в руб. | 3 250 – 7 412 руб. |

Выручка, в руб. | 7 621 000 руб |

Прибыльность, в руб. * | 2 000 000 руб. |

* Уровень прибыльности согласно экспертного мнении автора статьи.

Справочная информация:

- Выход на самоокупаемость: 3-5 месяцев с даты запуска

- Выход на прогнозную выручку: 9- 14 месяцев с даты старта проекта

- Окупаемость инвестиций: 24-36 месяцев.

- Оцените статью(1 проголосовал. Оценка: 4 из 5)

Источник

Поликарбонат — материал, который применяют в различных сферах производства, в быту, строительстве. Его востребованность — главное преимущество, которое позволяет предпринимателям запустить проект по производству поликарбоната и вывести его на стабильную прибыль. Краткий обзор этой бизнес-идеи читайте в статье.

Самые известные производители поликарбоната

Поликарбонат — современный материал, является продуктом высоких технологий.

Применяется в строительстве, при изготовлении различных видов конструкций:

- рекламных вывесок;

- остановок общественного транспорта;

- теплиц;

- систем остекления.

Поликарбонат используют как строительный материал при внутренней и внешней отделке помещений. Основные поставщики:

- Китай;

- государства-члены СНГ;

- Германия;

- Россия.

Главным преимуществом китайского поликарбоната является его стоимость. Средний срок эксплуатации конструкций — 4-5 лет.

Материал, сделанный в Германии, стоит дороже, но и прослужит в 2-3 раза дольше. И монолитный, и сотовый поликарбонат от немецких производителей лидирует не только в качестве. Широкий размерный ряд и цветовая палитра удовлетворят любые потребности заказчика.

Отечественный поликарбонат производят с учетом требований ГОСТа. Товар соответствует международным стандартам качества и сертификации.

Представляет собой идеальное соотношение цены и качества и имеет ряд преимуществ перед зарубежными аналогами:

- стоит не дорого;

- подходит под климатические условия большинства российских регионов;

- эксплуатируется не менее 10 лет.

Недостатком российского поликарбоната является неустойчивость к высоким температурам. В жарких климатических зонах его применение не рекомендуется.

Справка! Изготовление сотового вида поликарбоната в нашей стране более развито, чем изготовление монолитных изделий. Прежде чем запустить бизнес, изучите спрос и проанализируйте конкурентов в своем регионе.

Сколько стоит поликарбонат

Цена на материал зависит от многих критериев:

- площадь листа;

- оттенок;

- толщина;

- вид поликарбоната;

- производитель.

Средняя стоимость одного квадратного метра монолитного материала варьируется от 150 до 220 рублей. Поликарбонат применяют для отделки жилья, для внутренних и наружных работ. Из монолитного поликарбоната делают системы остекления.

Сотовый поликарбонат стоит дороже. Его цена определяется не за квадратный метр, а за целый лист. В зависимости от толщины и размера стоимость начинается от 3000 рублей за китайское производство и доходит до 8 500 — от германских или израильских изготовителей.

Сотовый поликарбонат устойчив к температурным перепадам, имеет больший запас прочности в сравнении с монолитным. Из него делают теплицы, с его помощью стеклят помещения, ставят внутренние перегородки, создают ландшафтные конструкции.

Если материал производится по индивидуальному заказу, где требуется повышенная прочность, цена за лист изделий превышает 15-35 тысяч рублей. В результате получается прочная конструкция: нанести ей механическое повреждение практически невозможно.

Срок службы поликарбоната

Сколько будет эксплуатироваться сооружение, выполненное из поликарбоната, зависит от производителя. Самый дешевый, а потому, недолговечный товар из Китая прослужит в среднем 4-5 лет.

Российские производители заявляют о минимальной десятилетней гарантии, хотя на практике поликарбонат сохраняет свои технические и эксплуатационные характеристики более длительный срок.

Пошаговый план запуска бизнеса

Самостоятельно реализовать проект с нуля непросто. Главная трудность — стартовый капитал. Чтобы запустить завод, нужны крупные инвестиции. Самая затратная часть расходов —оборудование. Учитывайте этот момент еще на этапе планирования бизнес-идеи.

Чтобы иметь возможность получать финансовые вливания, регистрируйте ООО. Вы сможете иметь учредителей, инвесторов. Часть расходов покроет налоговый вычет.

Начинайте с аналитики. Изучите внутренний рынок — сравните спрос и предложение. Если в вашем регионе уже есть аналоговые предприятия, просчитайте, насколько вложения рентабельны.

Ваша стратегия действий:

- определитесь с форматом и концепцией проекта;

- составьте грамотное резюме — так вы найдете партнеров и привлечете инвестиции;

- найдите помещение — учитывайте, что потребуется место для просторного цеха, склада сырья и готового товара, подсобных помещений для персонала.

Важно! Оптимальный режим хранения поликарбоната — 20-22 градуса. В противном случае структура материала разрушается, страдает качество, снижается срок эксплуатации;

- купите оборудование — этот пункт плана мы рассмотрим отдельно;

- найдите поставщиков сырья. Отдавайте предпочтение отечественным производителям — их цена будет ниже зарубежных. Для выпуска поликарбоната потребуется угольная кислота, бисфенол, растворители органической природы, красящие пигменты. Совет! Первую партию берите с минимальным запасом. Если устроит качество сырья, заключайте долгосрочные договора о сотрудничестве;

- проработайте потенциальные каналы сбыта. Делайте это на этапе планирования. Основные направления сбыта — строительство, сельское хозяйство, автотранспортные компании. Если уверены в мощности цеха, выходите на оптовые продажи. Крупные покупатели предложат меньшую цену, зато вы получите масштабный рынок сбыта;

- позаботьтесь о рекламе — чтобы инструменты продвижения товара были эффективными, обратитесь к профессионалам. От качества рекламы зависит рентабельность. Закажите рекламу на местном радио, запустите ролик на телевидении. Рассылайте коммерческие предложения о сотрудничестве потенциальным покупателям, участвуйте в тематических мероприятиях — выставках, семинарах, форумах. В непосредственной близости от предприятия установите яркий баннер.

Читайте также про бизнес на изготовлении сетки-рабицы.

Оборудование и станки для производства

Оборудование, которое производит поликарбонат — это автоматизированная линия. Она состоит из нескольких технологических циклов. Каждый выполняет свою роль.

Базовые агрегаты, из которых состоит линия:

- устройство подготовки сырья — здесь гранулы проходят очистку. В течение суток их сушат, после чего смешивают с красящими пигментами. Все операции выполняют в одном устройстве, последовательно, в режиме автоматики;

- экструдер. Самый распространенный вариант — одношнековый. Внутри агрегата поддерживается высокая температура. За счет нее гранулы плавятся. Под воздействием давления жидкие сырье выдавливают в формы;

- формующий станок. Он имеет несколько насадок. В зависимости от нужных габаритов их меняют. Листы получаются необходимой длины и толщины. В комплекте к станку идут 3-4

вакуумный аппарат. Материал в состоянии жидкой массы попадает в матрицу, поступает под поток отрицательного давления и принимает нужную форму; - сушилка — стационарная камера, внутри которой создается высокая температура, потоки инфракрасного излучения улучшают качество сушки;

- линия для обрезки листов по длине;

- линия для обрезки листов по ширине;

- прибор-ламинатор — применяется там, где требуется защита от потоков ультрафиолета.

Прибор покрывает уже готовый материал тонкой пленкой;

маркировщик товара;

укладчик — устройство снимает готовые листы и укладывает их на погрузчик.

Кроме стоимости, оборудование классифицируют по мощности. Какую линию выбрать, зависит от концепции бизнеса. Для среднего предприятия достаточно оборудования, суммарная производительность которого достигает 40 тонн ежемесячно.

Где купить оборудование для производства

Если у вас есть стартовый капитал, на оборудовании экономить не стоит — покупайте новые станки или линию. Отдавайте предпочтение качественным производителям. Хорошо зарекомендовали себя станки, сделанные в Италии и Германии. Они будут стоить дороже, зато проработают дольше, и не придется тратить деньги на ремонт.

Оборудование китайских производителей — это те же современные станки, но за более бюджетные деньги. Их цена на 40-50% дешевле, чем у известных брендов.

Если средств недостаточно, рассмотрите вариант б/у линии, которая уже была в эксплуатации и сохранила свои технические возможности. Не стоит покупать станки, износ которых более 40%. Их ремонт обойдется дорого, а вынужденные простои принесут серьезные убытки.

Совет! Покупайте оборудование непосредственно у производителя — у официальных представителей или на сайте. В этом случае вы заплатите меньше, чем через посредников. Кроме того, завод-изготовитель доставит, установит и запустит линию, обучит персонал.

Сколько денег нужно вложить и сколько можно заработать

Важная составляющая бизнес-плана — финансовая часть.

Включает два раздела:

- смета расходов — поможет оценить финансовую нагрузку, обозначит основные инвестиционные статьи;

- прогноз на прибыль — даст оценку целесообразности проекта, примерные сроки окупаемости вложений.

Чтобы запустить предприятие по производству поликарбоната, нужно потратить:

- на оборудование — от 12 000 000 рублей;

- доставку и наладку линии — 2 000 000;

- сырьевой запас — 2 500 000;

- аренду помещения, документы, регистрацию — 2 500 000.

Стартовые инвестиции в бизнес составят 19 миллионов рублей.

Чтобы цех бесперебойно работал, ежемесячно нужно вкладывать в следующие статьи расходов:

аренда;

- сырье;

- фонд оплаты труда сотрудников;

- коммунальные платежи;

- реклама;

- транспорт.

Посчитаем прибыль. При средней цене за один лист поликарбоната 3 100 рублей и производительности 40 тонн в месяц выручка составит 12 000 000 рублей, из них — 2 500 000 чистого дохода.

Несмотря на большие вложения, окупаемость наступает спустя год-полтора работы. Порог рентабельности — от 30%.

Чтобы реализовать идею с нуля, потребуется грамотный бизнес-план и внушительный стартовый капитал. Продумайте формат деятельности, приобретите качественное оборудование, оцените риски.

Также важно правильно хранить материал, наладить логистику и каналы сбыта. Тогда ваш бизнес по производству поликарбоната начнет приносить стабильный доход.

Источник