Бизнес план для производства бруса

Клееный брус считается одним из наиболее прочных и технически совершенных стройматериалов из древесины. Изготавливается он методом склеивания просушенных, отсортированных и отшлифованных досок (ламелей) различной длины и сечения.

Качественный брус не содержит пороков и дефектов, которые разрушают структуру древесины, а естественное напряжение дерева в этом материале минимально, благодаря множественному распилу.

Сегодня активно развивается строительство деревянных домов, и спрос на клееный брус, несмотря на его довольно высокую стоимость, неуклонно растет.

Сырье и материалы для производства бруса

Для производства клееного бруса используется древесина хвойных пород (дуб, ясень из-за высокой стоимости сырья – только под заказ). В России бесспорный лидер – сосна, реже используется ель и лиственница. В мировой практике (например, в США и Канаде) применяется древесина кедра, пихты. Наиболее ценным считается сырье из северной древесины – у нее высший класс прочности.

Вид древесных заготовок зависит от длины технологической цепочки. Изначальным материалом для производства клееного бруса может быть:

- пиловочник с последующей окоркой и разрезанием на доску требуемых размеров;

- необрезные доски, которые подготавливаются для дальнейшей обработки на кромкообрезном станке;

- обрезные доски.

Для склеивания ламелей применяют различные виды клея, состав которого зависит от условий эксплуатации будущего бруса:

- полиуретановые – быстроотверждаемые клеи с прозрачным швом;

- меламиновые – прозрачные клеевые составы, применяются при возведении большепролетных конструкций;

- EPI- прозрачные клеевые композиции, широко используются при изготовлении бруса и столярных деталей для малоэтажного строения;

- резорциновые – клеящие составы, оставляющие темный шов. Применяются в производстве бруса, предназначенного для эксплуатации в условиях высокой влажности (судостроение, внешние открытые конструкции зданий, при возведении мостов и т.д.)

Производство клееного бруса не требует лицензирования. По закону, обязательной сертификации подлегает только брус, используемый для конструкций несущих балок.

Продукция должна получить сертификат качества на соответствие стандартам:

- ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

- ГОСТ 19414-90 Древесина клееная массивная. Общие требования

- ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

- ГОСТ 25884-83 Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании

- ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

Стеновые, лестничные и прочие строительные элементы – сертифицируются на добровольных началах.

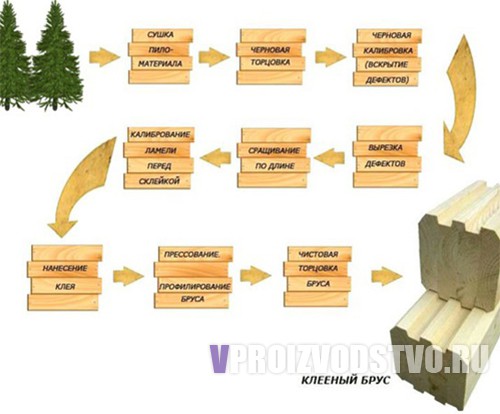

Технологический процесс производства клееного бруса

1. Подготовка сырья

Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины.

2. Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок

Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

3. Сращивание ламелей по длине

В отсортированных досках, не содержащих дефектов, на шипорезном станке нарезают шиповую спайку.

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине. Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

4. Шлифовка ламелей

Партии сращенных по длине ламелей снова отправляются на четырехсторонний станок, где производится уже чистовая строжка материала. На этом этапе обеспечивается геометрическая точность заготовок и качество прилегания поверхностей.

5. Склеивание ламелей в брус

После четырехстороннего станка заготовки отправляются в клеенаносящую машину, которая обеспечивает равномерность нанесение и непрерывную подачу клея на одну из широких сторон ламели.

После чего древесина собирается в «пакет» (заготовки для бруса требуемого сечения) и поступает на вертикальный пресс, где выдерживаются под давлением от 15 кг/м2 не менее 30 минут – время, необходимое для кристаллизации клея.

6. Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

7. Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

8. Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

Схематически, технологический процесс производства клееного бруса можно представить так.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Расчетный бизнес план завода по производству клееного бруса

1. Организационная форма и юридические аспекты открытия деревообрабатывающего завода

Для оформления производственной деятельности было решено открыть ООО на общей системе налогообложения.

ОКВЭД:

- 20.20.22 Производство модифицированной древесины

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий

2. Пути сбыта клееного бруса

- Организации, специализирующиеся на строительстве малоэтажных домов.

- Торговые предприятия, занимающиеся реализацией стройматериалов оптом и в розницу.

- Физические лица (население), возводящие жилые дома, коттеджи, дачи и МАФ (бани, беседки и т.д.).

3. Капитальные инвестиции

Для осуществления производственной деятельности было закуплено следующее оборудование:

- сушильная камера – 510 000 руб;

- кромкообрезной станок – 200 000 руб;

- многопильный станок – 900 000 руб;

- четырехсторонний станок – 1 110 000 руб;

- линия-автомат для сращивания ламелей по длине – 2 150 000 руб;

- шипорезный станок – 1 700 000 руб;

- клеенаносящий автомат– 220 000 руб;

- вертикальный гидравлический пресс – 1 900 000 руб;

- вилочный погрузчик – 500 000 руб

- кран-балка – 300 000 руб

- заточное оборудование – 120 000 руб.

Всего: 9 610 000 руб.

4. Затраты на запуск производства

По предварительным расчетам, для организации технологического процесса понадобится 3 месяца, в течение которых производится юридическое оформление бизнеса, подготовка производственного помещения, сборка, монтаж оборудования и обучение персонала, пусконаладочные работы, отработка технологического процесса, сертифицирование продукции.

Расчетные затраты на этот период:

- Зарплата персонала, задействованного в организации производственного процесса, с учетом налогов – 1 100 000 руб;

- Аренда производственного помещения (2000 м2 * 60 руб. * 3 месяца)– 360 000 руб;

- Другие производственные затраты (автотранспорт, оргтехника, командировочные расходы) – 150 000 руб;

- Создание складских запасов сырья (3200 м3 * 1200 руб) – 3 840 000 руб.

Всего: 5 450 000 руб.

5. Норма материальных затрат

Средневзвешенный коэффициент расхода хвойного пиловочника для производства бруса составляет 2,925 м3/1м3.

То есть, для выпуска 300 м3 бруса понадобится 877,50 м3 сырья.

Расход клеевой массы можно рассчитать по формуле: ((КЛ — 1) * чШЗ * чДз * Х * Киз) + (А * КШ * чТЗ * КЛ * Киз * В * чДз * Y), где

КЛ – количество ламелей;

чШЗ – черновая ширина заготовки;

чДЗ – черновая длина заготовки;Х – норма расхода клея в кг/м2 при склеивании на гладкую фугу;

Киз – кол-во изделий на 1м3 бруса;КШ – кол-во шипов на 1 клеевой шов;

чТЗ – черновая толщина заготовки;Y – норма расхода клея для склеивания на минишип.

Для этого расчета необходимо знать количество швов при сращивании на минишип (В) на 1 погонный метр ламели и длину поперечного сечения минишипа (А). В среднем, для 1 м3 бруса уходит 4-6л клея.

6. Расчетный выпуск продукции и прибыль

С 4-го месяца работа завода доводится до проектной мощности, выпуская 300 м3/месяц строительного бруса. Продажная стоимость 1м3 клееного бруса – 11 200 руб

Планируемая прибыль 300 м3 * 11 200 руб = 3 360 000 руб/месяц.

7. Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- аренда производственного цеха – 120 000 руб;

- зарплата управленческого персонала и рабочих (всего 22 человека) с учетом налогов – 381 000 руб;

- электроэнергия, газ – 70 000 руб;

- транспортные расходы – 40 000 руб;

- материальные затраты (пиловочник, клей, пропитка) – 1 240 480 руб;

- прочие расходы (командировочные, услуги сторонних организаций, амортизация) – 80 000 руб.

Итого: 1 931 480 руб/месяц.

Себестоимость 1м3 клееного бруса – 1 931 480 руб / 300м3 = 6 438,27 руб.

8. Расчет экономической эффективности и окупаемости производства клееного бруса

Чистая Прибыль: (3 360 000 руб – 1 931 480 руб) * 9 раб.мес. = 12 856 680 руб/год.

Затраты первого года: (1 931 480 руб * 9 рабочих месяцев) + 9 610 000 руб + 5 450 000 руб = 32 443 320 руб.

Рентабельность производства: (12 856 680 руб/год : (1 931 480 руб * 12 месяцев)) * 100% = 54,3%

Окупаемость первоначальных вложений: (9 610 000 руб + 5 450 000 руб) : 1 428 520 руб = 11 месяцев.

Но необходимо учитывать, что производство бруса – бизнес сезонный. Пик продаж приходится на «строительный период» — с мая по октябрь. Поэтому рассчитывать сроки окупаемости следует с учетом сезонности.

Источник

2. Описание бизнеса, продукта или услуги

Качество поставляемого сырья сильно варьируется от регионов закупки. Поэтому при открытии лесопилки потребуется разобраться в сырье для закупки.

В северных районах, где растут сосна и лиственница, дерево более плотное. Это подходит для производства высококачественной продукции: мебели, предметов интерьера и других вещей.

Кедр используют для изготовления напольной доски, фанеры и других материалов.

Если говорить об оборудовании, то на малых лесопилках для распиловки обычно используются однопильные бревнопильные станки, которые позволяют проводить индивидуальный раскрой бревен. Настраиваемое многопильное оборудование, можно устанавливать в зависимости от сырья в партии и продукции.

Лесопилка будет производить оцилиндрованное бревно, необрезная доска, односторонняя обрезная доска и обрезная доска, брус.

Большинство компаний производят оцилиндрованное бревно с шириной венцового паза равной половине диаметра бревна, что является минимальным соотношением предусмотренным ГОСТ 30974-2002. Это связано с тем, что расход материала на сруб меньше, стоимость сруба ниже и, как следствие, позволяет позиционировать продукцию как более конкурентную.

Брус — пиломатериал шириной и толщиной 100 мм и выше. Материал широко используется при строительстве жилых домов, бань. Лидером рынка является профилированный брус с непрямоугольным сечением.

Необрезная доска — на её кромках имеется обзол. Она пользуется спросом ввиду низкой стоимости, разнообразия форм и широким спектром решаемых с ее помощью задач. При распиловке широкой доски достаточно второго и третьего распила. Этот способ обработки наиболее экономичный, к тому же используется низкосортное сырье, что дает возможность избежать потерь материала в случае с сырьем плохого качества.

Обрезная доска — с поверхностью очищенной от коры. Сорт обрезной доски определяется на основании общего для всех пиломатериалов ГОСТа- 8486-86. Сорт зависит от породы дерева, ширины и толщины доски, количества стадий обработки.

Односторонняя обрезная доска отличается от обрезной доски тем, что обрезная доска очищается с четырёх сторон, обе кромки доски опилены. Односторонне обрезная доска опилена с одной кромки.

Для организации производственного процесса на лесопилке вам потребуется приобрести следующее оборудование: грейфер, многопильный станок, круглопильную пилораму.

Круглопильные пилорамы (брусовальные станки) предназначены для продольной распилки бревен на доски и брусья. На таком оборудовании можно обрабатывать короткомерные и низкокачественные бревна. Многопильный станок используется при продольной распиловке дисковыми пилами двухкантных и трехкантных брусьев на обрезные доски и четырехкантный брус.

При выборе многопильного станка необходимо учитывать следующие параметры:

- максимальная высота пропила;

- ширина распиливаемой заготовки;

- количество установленных пил;

- скорость подачи;

- вид подачи;

- установленная мощность.

Также потребуется найти поставщиков сырья и материалов, а также обеспечить их бесперебойную поставку. Для офиса потребуется оргтехника: телефон, принтер, компьютер.

Для начала работы лесопилки кроме покупки и пусконаладки оборудования следует получить разрешительные документы. ОКВЭД для данного вида деятельности 16 — Обработка древесины и производство изделий из дерева и пробки, кроме мебели, производство изделий из соломки и материалов для плетения.

Производство необходимо организовать в соответствии с ГОСТ, получить сертификаты соответствия на выпускаемую продукцию, получить разрешения в Роспотребнадзоре и пожарной инспекции. Для продукции действуют ГОСТы 18288-87, 8486-86, 2695-83.

Лесопилку желательно расположить в удобном месте. При выборе места следует учитывать подключение к электроэнергии, наличие подъездных путей, близость к лесопосадкам, где заготавливается сырье. Сырье можно получать поездами, автотранспортом, а также морскими или речными путями. Речной способ поставки предполагает сплав и выгрузку сырья с барж, плотов и других самоходных судов на крупных реках.

Для выгрузки сырья потребуется выгрузной механизм. Можно использовать продольные конвейеры или поперечные элеваторы. Выгрузка из автотранспорта производится грузозахватывающими механизмами: кранами-балками, кранами, погрузчиками. Наиболее эффективной является выгрузка бревен пучками, для чего используются грейферы или производится стропиловка бревен. Перед распиловкой материал сортируется.

Источник

Многие люди мечтают о загородных домах, выполненных из дерева. Раньше для такого строительства применялись исключительно бревна или цельный брус, но сегодня им на смену пришел новый материал – профилированный брус.

Такой стройматериал, несмотря на его современность, уже обрел широкую популярность. И количество производителей, изготавливающих его, стремительно увеличивается.

Как происходит производство профилированного бруса, и можно ли построить на этом прибыльный бизнес, расскажем прямо сейчас.

Что такое профилированный брус и где его применяют?

Брус профилированный – это очень высокотехнологичный строительный материал, который являет собой достойную альтернативу брусу обычному (цельному) и оцилиндрованным бревнам.

Если бревна дают значительную усадку, а брус с годами очень растрескивается, то технология изготовления профилированного бруса позволяет избежать подобных недостатков, благодаря чему он и получил такое признание.

Этот стройматериал представляет собой квадратный, прямоугольный или же овальный с одной стороны брус (зависит от сечения), по сторонам которого высечен профиль по типу «гребенка» или «шип-паз».

Выходит, что одна или две стороны бруса идеально ровные, в то время как две другие имеют специальные высечки – шипы и пазы, при помощи которых появилась возможность построить дом с максимальной плотностью прилегания материала.

Но не только дома можно построить при помощи профилированного бруса. Часто его используют также при строительстве загородных коттеджей, бань и гостевых домиков.

В качестве материала изготовления используют хвойные породы деревьев, например, сосну, лиственницу, ель и кедр. Именно эти породы обладают наиболее огнестойкими и влагостойкими показателями, что очень важно при возведении жилых помещений из дерева.

Если производство профилированного бруса осуществляется по классической технологии, то есть из цельного ствола дерева, а не из клееных ламелей, то при изготовлении стройматериала больше не используются никакие другие вещества (к примеру, клей).

За счет этого данный строительный материал по праву считается наиболее «дышащим» и экологическим.

Помимо этого, профилированный брус имеет и много других достоинств:

- Позволяет легко использовать его при строительстве, так как определенный высеченный профиль не требует много сил для монтажа.

- Имеет очень низкую теплопроводность, благодаря чему хорошо удерживает тепло в холодное время года.

- Предотвращает усадку и растрескивания в силу современной технологии производства.

- Имеет оптимальное соотношение «цена-качество» — дома из профилированного бруса долговечны и не требуют дорогостоящего ухода.

- Позволяет не использовать при строительстве прочих отделочных материалов, ведь деревянная поверхность сама по себе выглядит стильно и подходит к разным вариантам интерьера.

Средний ценовой диапазон профилированного бруса колеблется в пределах 10-15 тыс. руб. за 1 куб. м., что, безусловно, не такая уж маленькая, но и не слишком высокая сумма для столь чистого материала.

Именно поэтому на территории России производство профилированного бруса является выгодным капиталовложением, которое способно окупить себя уже в первые год-полтора работы.

Потенциальными потребителями профилированного бруса являются частные лица и строительные компании, также крупные торговые сети.

Профилированный брус производство: технология изготовления

До того, как начать подготовку к организации собственного предприятия по изготовлению бруса, нужно прежде всего понять, как выглядит процесс производства.

Также, хоть подобное производство не нуждается в лицензировании, необходимо обратить внимание на документацию, которая содержит требования к профилированному брусу, как к строительному материалу.

| 1. ГОСТ 8486-86 | «Пиломатериалы хвойных пород» |

| 2. ГОСТ 8242-88 | «Детали профильные из древесины и древесных материалов для строительства» |

| 3. ГОСТ 24454-80 | «Пиломатериалы хвойных пород. Размеры» |

| 4. ГОСТ 11047-90 | «Детали и изделия деревянные для малоэтажных жилых и общественных зданий» |

Само производство состоит из нескольких технологических этапов, соблюдать которые важно для получения качественной продукции:

Подготовка сырья для изготовления бруса.

Предприятия по изготовлению стройматериалов из древесины покупают в качестве сырья для производства деревья с уже обрезанной кроной и ветками. Чтобы из этих стволов можно было выпиливать профилированный брус, нужно как следует их подготовить. Именно от качества выполнения этого первого этапа и зависит качество всей продукции.

На этапе подготовки стволы «обчищаются» от коры и первых слоев древесины, которые наиболее хрупки и склонны к растрескиванию.

Сушка материала.

После того, как будут удалены все «ненужные» части дерева, будущий стройматериал отправляется на сушку. Именно сухой профилированный брус имеет наилучшие характеристики и наименее склонен к трещинам.

Сушка происходит при помощи специальных сушильных камер, где древесина может находиться от 2 до 4 недель. Такая технология позволяет получить наиболее качественный материал, так как с ее использованием минимизируется риск трещин.

Также для избегания нежелательного растрескивания некоторые производители делают по сторонам бруса так называемый «компенсационный» распил – специальный продольный разрез, который снижает риск появления трещин во время сушки.

На выходе из сушильной камеры влажность материала должна быть в пределах 18-20%.

Формирование бруса.

Когда дерево уже будет готово к дальнейшей работе с ним, оно отправляется на 4-х сторонний станок, который равномерно и по заданным параметрам формирует брус определенного сечения (100*100, 200*200, 160*180).

Создание профиля.

После формирования четырехсторонней заготовки брус отправляется на следующий станок, на котором уже обрабатываются две стороны вместо четырех. На этом этапе задается определенный профиль – шип-паз или гребенка.

Упаковка готового стройматериала.

Когда будут высечены шипы и пазы, а изделие будет отшлифовано, брус готов к упаковке и транспортировке конечному потребителю.

Если не убрать лишние слои, то в будущем можно получить брус, который будет иметь непрезентабельный вид по причине многочисленных трещин, которые еще и делают его непригодным для строительства.

Здесь важно обратить внимание на то, что сухой брус имеет высокие требования к упаковке и складированию: если во время его упаковки или хранения будут нарушены условия влажности, то он может потерять свои свойства (может видоизмениться или растрескаться).

Оборудование для производства профилированного бруса

На современных предприятиях по изготовлению стройматериалов практически все процессы осуществляются при помощи специальных станков. Также для работы с профилированным брусом потребуется и оборудование для транспортировки, которое будет осуществлять выгрузку-погрузку материалов.

Для выполнения основных процессов производства понадобятся, как минимум, 5 основных устройств:

Кроме затрат на покупку оборудования, нужно учитывать также и траты на пуско-наладку оборудования, его транспортировку и обучение персонала.

Купить оборудование для производства профилированного бруса можно новое, но, чтобы несколько сэкономить, начинающим бизнесменам стоит покупать уже использовавшиеся ранее устройства.

Как организовать производство профилированного бруса?

Чтобы начать любую предпринимательскую деятельность, прежде всего, необходимо зарегистрироваться в качестве предпринимателя.

Сделать это можно двумя путями – зарегистрировав ИП или же ООО.

1. Как узаконить свою деятельность в случае производства стройматериала?

Часто, создавая небольшое предприятие, граждане регистрируют ИП – индивидуального предпринимателя. Этот способ стоит дешевле и осуществляется быстрее. К тому же, вести налоговую отчётность для таких предпринимателей гораздо проще.

Но, с другой стороны, ООО имеет некоторые преимущества в этом отношении. К примеру, если вы хотите продавать производимую вами продукцию крупным супермаркетам, то они будут предпочитать сотрудничать именно с ООО, а не ИП.

Поэтому, если хотите заняться производством, будет лучше узаконить себя в качестве ООО.

Сделать это можно самому, будучи единственным учредителем или совместно с кем-нибудь, создав предприятие с несколькими учредителями. Для этого вы должны обратиться в ИФНС и подать соответствующий набор бумаг, заплатив прежде обязательную сумму госпошлины в размере 4 тыс. руб.

Документы потребуются следующие:

- Заявление (форма Р11001).

- Устав ООО.

- Решение учредителя (если вы – один учредитель).

- Протокол собрания участников (если учредителей несколько).

- Квитанция об оплате госпошлины.

В качестве режима налогообложения лучше всего подойдет ОСН – Общая система налогообложения.

После регистрации самое время найти помещение.

2. Какое помещение необходимо для производства?

Поскольку в данном случае планируется производство стройматериала из массива дерева, то площадь под предприятие должна быть достаточной для организации отдела хранения сырья, производственного цеха и цеха хранения готовой продукции.

Площадь должна составлять не меньше 200 кв. м.

При этом, очень важно, чтобы полы помещения были ровными, так как планируется покупка и использование вилочного погрузчика.

Необходимо также наличие всех коммуникаций: водо- и электроснабжения, отопления.

3. Сколько сотрудников потребуется для работы предприятия?

Для тех бизнесменов, кто собрался реализовывать профилированный брус, производство будет достаточно сложным процесс, который требует определенных навыков. Поэтому ваш персонал должен будет иметь хоть минимальные знания в этой области.

Для начала работы на производстве вам может хватить и 5-ти сотрудников, но по мере расширения бизнеса придется увеличить и штат.

В эти 5 сотрудников должны войти:

- 1 рабочий по обработке древесины.

- 1 оператор четырехстороннего станка.

- 1 оператор шипорезного станка.

- 1 водитель погрузчика.

- 1 грузчик.

Такой штат сотрудников будет оптимальным при условии, что обязанности руководителя и бухгалтера вы возьмете на себя.

Также не стоит забывать о роли на предприятии таких кадров, как маркетолог и наладчик оборудования.

4. Кому и как сбывать готовую продукцию?

Для того, чтобы наладить процесс продаж на вашем производстве при изготовлении стройматериалов, важно использовать все возможные способы.

К таким относятся следующие:

- Сотрудничество со строительными компаниями и супермаркетами.

- Распространение печатной рекламной продукции.

- Создание сайта.

- Реклама в газетах и журналах.

- Создание выставочного объекта.

Чтобы привлечь внимание потенциальных потребителей, обратите внимание на последний способ продвижения производимой продукции. Создание собственной выставочной конструкции из профилированного бруса – это хороший шанс показать будущим покупателям уже на готовом примере все преимущества вашего материала.

И хоть такой способ рекламы несколько дорогостоящий, он сможет себя оправдать. В крайнем случае, можете организовать небольшой павильон с примерами самого бруса.

Сколько будет стоить бизнес по производству бруса?

Чтобы подсчитать, каким будет размер первоначальных инвестиций, проанализируем каждую статью расходов:

| Статья расходов | Сумма (руб.) |

|---|---|

| Итого: | 7 688 000 рублей |

| 1. Регистрация ООО (госпошлина, формирование уставного капитала, изготовление печати) | 18 000 |

| 2. Аренда помещения (за 3 первых месяца) | 120 000 |

| 3. Покупка оборудования | 5 205 000 |

| 4. Транспортировка оборудования и его наладка | 500 000 |

| 5. Закупка сырья (в объеме 300 куб. м. древесины) | 1 500 000 |

| 6. Заработная плата сотрудникам | 150 000 |

| 7. Оплата коммунальных услуг и налогов | 100 000 |

| 8. Реклама и прочие небольшие расходы | 95 000 |

Итак, по предварительным подсчетам, сумма капитальных инвестиций для организации собственного предприятия по изготовлению бруса составит порядка 7-8 млн. руб.

Что касается ожидаемого дохода, то он находится на уровне 3,5 млн. руб. в месяц при условии, что за 21 рабочий день вы будете изготавливать и реализовать около 300 куб. м. готовой продукции. При таком расчете ваша чистая месячная прибыль составит от 300 тыс. руб.

Такие предварительные цифры дают нам возможность вычислить, что полная окупаемость бизнеса ожидается в течение 20-24 месяцев работы. Если ваше предприятие сможет выполнять больше заказов, то и окупить его получится раньше – где-то за 14-18 месяцев.

При этом, не забывайте учитывать, что спрос на профилированный брус является сезонным. Активно раскупать этот материал будут по большей мере с апреля по октябрь.

Чем отличается производство клееного профилированного бруса, и выгодно ли оно?

Клееный профилированный брус, равно как и обычный, выполненный из массива стройматериал, пользуется широкой популярностью и имеет свои преимущества.

В отличие от бруса из массива, этот материал состоит из склеенных ламелей, которым в конце технологического процесса также придается ровная, строганная форма с высечками по типу «шип-паз».

С одной стороны, этот материал менее экологичен, ведь в его производстве используется клей, но с другой стороны – современные склеивающие вещества позволяют дереву «дышать», чем не влияют на его экологичность.

Также к плюсам такого стройматериала следует отнести и тот факт, что клееный брус практически полностью лишен возможности растрескиваться и давать усадку. Это обусловлено тем, при склеивании уже подготовленных ламелей полностью снимается древесное напряжение.

Еще одним преимуществом выступает безотходность производства. В силу того, что при изготовлении бруса используют не цельный ствол, а отдельные доски, потери древесины при этом процессе минимальны.

Но, если смотреть на процесс изготовления клееного профилированного бруса со стороны организации предпринимательской деятельности, то здесь, конечно, есть несколько весомых недостатков: первый – это сложный технологический процесс производства, а второй – дороговизна по сравнению с обычным профилированным стройматериалом.

1. Технология производства клееного бруса.

Процесс изготовления клееного бруса несколько сложнее, неж